Этот материал подготовлен при технической поддержке ARCA Regler GmbH.

Коллектив авторов: Йоханес Флиген, Лотар Грютесен, Йоханес Херцвурм, Йохим Лукошек, Хайнц М. Нэйгель, Андреас Помсел

Перевод с английского: Научно-производственный центр «АНОД», Нижний Новгород, Россия

Редакторы перевода: А. Е. Бородко, М. А. Дворецкий, В. Е. Евсиков, Е. И. Куптель

Разработан для максимальной эффективности

Энергия, выделяющаяся при торможении скоростного немецкого поезда ICE 3 на скорости 330 км/час, превышает 8200 кВт. Впечатляющая величина. Но если проводить сравнение с промышленными регулирующими клапанами, «тормозами» в любом производственном процессе, то это лишь часть той энергии, которая в них преобразуется.

Примером является паропреобразовательный клапан с номинальным размером DN 400, используемый в типичной байпасной установке (см. рис.1), который дросселирует 71.6 тонн пара в час при перепаде давления от 38.5 до 0.9 bar. Потери мощности в таком клапане – больше, чем 21 100 кВт. Так что этот клапан (относительно небольшого размера) регулирует мощность в 2,5 раза большую, чем тормоза поезда ICE 3.

Независимо от сферы применения (энергетика, химическая, нефтехимическая, газовая, пищевая промышленность, газо- и водоснабжение), регулирующие клапаны играют существенную роль в управлении производственными процессами. Они способствуют производству продукции оптимального качества на экономически выгодных условиях. Цель этой книги — продемонстрировать значение регулирующих клапанов как важных элементов в сложных производственных процессах и как ключевых узлов для экономики и обеспечения безопасности производства. В основном, здесь представлены проходные клапаны. Они наиболее широко используются. В издании читатель найдет краткий обзор по теме, который поможет ему разобраться в устройстве этих высокоэффективных клапанов.

Функции и роль клапана в производственном процессе

Регулирующие клапаны являются наиболее часто используемыми элементами, целенаправленно влияющими на производственные процессы и управление ими. Клапаны являются промежуточным звеном между электронными технологиями управления и управляемой (рабочей) средой. Они, регулируя параметры рабочей среды, контролируют непрерывное протекание производственного процесса и связывают между собой его отдельные фазы. Другие регулирующие клапаны, используемые, например в нагревательно – охладительных контурах, не так существенно влияют на процесс.

Основные функции промышленных регулирующих клапанов

Промышленные регулирующие клапаны, с одной стороны, являются участниками цифрового обмена данными о протекании технологического процесса, а с другой, – сами осуществляют промышленный процесс (Рис.2).

Во времена цифровых технологий и моделирования средств управления рабочим процессом, регулирующие клапаны, с точки зрения технологий контроля, недостаточно освещены. По существу, мы имеем дело с частью трубопровода, влияющей на ход всего технологического процесса. Перепад давления в клапане является необходимым условием осуществления его функции управления и проявляется как потеря энергии в энергетическом балансе производственного процесса. Однако контролируемое падение давления является первоочередной задачей клапана, например, при разгерметизации сосудов высокого давления.

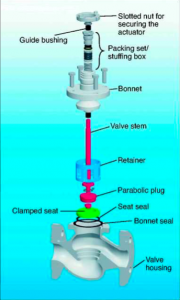

На рисунке 3 показаны основные детали современного регулирующего клапана. При разработке регулирующего клапана, вне зависимости от его назначения, необходимо принять во внимание четыре аспекта:

- техническое соответствие регулирующего клапана рабочим характеристикам и требованиям;

- соответствие требованиям безопасности во время нормальной работы и в аварийных ситуациях;

- концепция управления процессом, не противоречащая принципам работы привода;

- концепция управления процессом, ориентированная на приведение в действие и время отклика (временную характеристику).

Определение параметров регулирующего клапана

Первостепенной (и в тоже время наиболее сложной) задачей в разработке проекта регулирующего клапана является определение его рабочих параметров.

Точность расчетов особенно важна, так как именно на этой стадии определяются параметры трубопровода, клапана и его деталей. В то же время нужно принять во внимание компоненты, установленные до и после регулирующего клапана, разделяющие производственный процесс на отдельные участки. Регулирующий клапан, в первую очередь, всегда является компонентом, управляющим потоком. Поэтому давление, возникающее до и после клапана, определяется элементами, установленными выше и ниже него, и их характеристиками. То, что обычно применяется в технологиях эффективного и экономичного управления, также применяется и здесь, а именно – оптимально управляемый контур.

При проектировании регулирующего клапана, помимо нормальных рабочих условий, нельзя не учитывать особенности его работы в специальных и экстремальных условиях. Среди них – поведение клапана в случае управляемого отключения (функция перекрытия, уплотнения), а также поведение в случае аварийной ситуации. Существенным параметром является герметичность клапана в закрытом положении.

Здесь важно внести поправку к упомянутым требованиям. С точки зрения разработки конструкции, функции управления и герметизации противоречат друг другу. Но этого можно избежать привлечением дополнительных ресурсов.

Пропускная способность клапана (коэффициент потока)

Методы расчета пропускной способности (коэффициента потока), обозначаемой величиной Kv, описаны во многих публикациях.

В отличие от величины ζ , описывающей гидравлическое сопротивление каждого элемента трубопровода, величина Кv используется для характеристики регулирующей арматуры и определяет пропускную способность клапана в M3/час в стандартных условиях (вода при температуре 20˚С, перепад давления 1 bar). Величина Kvs (номинальная пропускная способность) – это значение Kv клапана при номинальных условиях. В американских стандартах для определения пропускной способности клапана обычно используется величина Сv. Она измеряется в gpm (галлон в минуту) при перепаде давлений 1 psi (lb/in2). Эти величины связаны соотношением Cv=0.865*Kv. Сегодня для удобства таких вычислений используются исключительно расчетные программы. Для приблизительных же расчетов применяются эмпирические формулы, приведенные на стр. 68 в главе «Терминология промышленных клапанов».

Передаточная функция и характеристики клапана

Передаточная функция, описывающая отношение между входным и выходным сигналом, является существенной для конструкции клапана.

Что же в действительности является выходным сигналом для регулирующего клапана? Подлежащие регулированию параметры процесса, такие как давление или температура, являются результатом регулирования потока, осуществляемого клапаном, а это, в свою очередь, определено процессами дросселирования. Таким образом, статическая передаточная функция описывает зависимость между входным сигналом и площадью дросселирования.

Ход клапана (точнее, положение плунжера) – существенный промежуточный параметр этой последовательности сигналов. Конструкция плунжера клапана, в соответствии с регулированием хода, обеспечивает большую или меньшую область дросселирования, от начального значения до его максимальной величины. Отношение максимального значения к начальному называется амплитудой (диапазоном изменений). Оно определяет, возможно ли достичь требуемых рабочих условий. Характер изменений между этими значениями описывается характеристикой клапана. Расходная характеристика – зависимость между коэффициентом пропускной способности и положением плунжера. Выбор характеристики — предмет многих теорий. Но на практике обычно выбирают между линейной и равнопроцентной характеристиками. Так осуществляется контроль на всём рабочем диапазоне.

Рис. 4, на примере управления головками разбрызгивания, применяющимися для охлаждения нерафинированной стали на установке непрерывной разливки (рис. 4а), иллюстрирует, как три характеристики взаимодействуют в каждом случае. Характеристики распыляющих форсунок и насоса представлены на рис. 4б, а рис. 4с показывает влияние характеристики клапана (линейной или равнопроцентной) на характеристику установки. Граничные условия – внешнее давление за форсунками и уровень жидкости в резервуаре, который предполагается быть постоянным. Если для проходного клапана нет явного технического предпочтения равнопроцентной характеристики, по экономическим причинам следует выбрать линейную характеристику.

При равнопроцентной характеристике существует тенденция выбирать регулирующий клапан с большей величиной Kvs. В большинстве случаях перфорированный плунжер при равнопроцентной характеристике требует больших диаметров седла или большего хода и, следовательно, больших усилий привода.

Номинальный размер клапана

Требуемый коэффициент пропускной способности, конструкция дроссельного узла, форма плунжера (одно- или многоступенчатый) и характеристика существенно определяют необходимое внутреннее пространство клапана, то есть номинальный размер. В дополнение к регулирующим ступеням, клапан можно оснастить фиксированными дросселирующими компонентами (перфорированные диски, перфорированные клетки, лабиринты потока).

Кроме этих пространственных требований, нужно учитывать ещё и механические аспекты. Как правило, номинальный размер клапана не должен быть больше номинального размера трубы из-за изгибов и крутящих моментов внутри трубопроводов. Однако он не должен быть меньше, чем половина диаметра трубы. Кроме того, необходимо учитывать скорость потока на входе и выходе. Среды с твердыми частицами (примесями) требуют особенно большого внутреннего пространства. Для них используются регулирующие клапаны углового типа, которые обеспечивают свободное истечение потока на выходе безо всяких отклонений. Эта конструкция применима к быстро расширяющимся газообразным средам или к жидкостям при температуре, близкой к точке закипания, которые с понижением давления испаряются.

Присоединение к трубопроводу

Для соединения клапана с трубопроводом обычно применяются сварные, фланцевые или винтовые соединения.

Наиболее часто применяются фланцевые соединения, в то время как сварные соединения используются, прежде всего, в линиях высокого давления водяных/паровых контуров. Преимущества сварного соединения обусловлены их герметичностью. Однако существенным недостатком этих соединений является ограниченная ремонтопригодность, так как для современных клапанов требуется легкая замена износившихся деталей непосредственно на месте их установки. Сварное соединение, как правило, более дорогое, потому что части стальной трубы, так называемые обрубки, привариваются к корпусу клапана прямо на заводе.

В общем, регулировочный клапан нужно рассматривать как элемент трубопроводной системы, а не просто как клапан. По этой причине средствами байпассных и запорных клапанов должно быть гарантировано, что, в случае возможной неисправности регулирующего клапана, он может быть извлечен из контура для техобслуживания и ремонта без остановки производственного процесса.

Приводы клапана

Приводы служат для того, чтобы установить плунжер клапана в соответствии с требованиями системы управления. Существует три типа привода:

- Пневматические

- Электрические

- Электрогидравлические

Пневматические приводы рентабельны, могут использоваться на взрывоопасных участках, обеспечивать быстрое приведение в действие, постоянную герметичность и быстрое приведение в положение безопасности. Поэтому их выбирают в первую очередь.

Электрические приводы устойчивы и точны; их можно привести в действие посредством контроллера процесса. Хотя первичный источник энергии более рентабелен, требуются большие расходы для обеспечения безопасности и использования в зонах риска. Кроме того, электрические приводы сравнительно медленны в действии. Электрогидравлические приводы отличаются очень хорошими динамическими качествами, стабильностью, быстродействием в сочетании с большим усилием привода, а так же безопасностью. Однако их недостатком является то, что они дороги и ресурсоемки.

В зависимости от типа клапана и технологических требований, при выборе привода нужно иметь в виду следующие критерии:

- открыто/закрыто или регулировка (какая точность регулировки требуется?);

- основной источник энергии, имеющийся в наличии (сжатый воздух или электроэнергия);

- положение безопасности;

- требуемое усилие привода;

- требуемый ход (требуются ли регулируемые ограничители конечного положения);

- требуемая жесткость хода;

- допустимые отклонения от линейности характеристики привода;

- внешние условия (класс защиты, температура, коррозия);

- ручной привод для аварийных ситуаций (требуется или нет).

Позиционер

Позиционеры клапана служат для преобразования сигналов (обычных в технологиях управления, при давлении 0,2 — 1,0 bar или электрическом токе 4 — 20мА) в усилие привода (обычно пневматического). Позиционер вместе с приводом образует управляющий контур, подчиненный контуру управления всем технологическим процессом. Позиционеры, управляемые микропроцессором (интеллектуальные позиционеры), обеспечивают возможность настройки многих параметров, как на месте, так и через коммуникационные системы. Управление производством осуществляется через двухсторонний обмен данными, который отличается от обычных сигналов управления и обратной связи. Здесь применяется «Дистанционный Магистральный Адресный Преобразователь» (сокращенно “HART”® – the Highway Addressable Remote Transducer), в котором цифровая информация о состоянии преобразуется в аналоговый цифровой управляющий сигнал. Также применяются полевые шины Profibus® (PA) и Foundation FieldbusTM , передающие управляющий сигнал и информацию о состоянии в цифровом виде.

Монтаж позиционера

В химической промышленности для механического соединения позиционера с приводом были разработаны инструкции Namur, позже преобразованные в международный стандарт IEC 60534-6-1. Эти инструкции позволяют заменить позиционер на аналогичный позиционер других марок.

Однако после появления интеллектуальных позиционеров инструкций Namur оказалось недостаточно. Так возникла тенденции «прямой» и «интегрированной» установки позиционера, учитывающие производственные стандарты многих известных производителей. В них предусмотрена беструбная подача воздуха между позиционером и приводом.

Очень интересная альтернатива монтажа позиционера была представлена в инструкции VDI/VDE 3847 (рис. 5), разработанной совместной группой производителей и потребителей.

Так называемая концепция «Открытой системы» позволяет устанавливать позиционер для приводов одностороннего и двустороннего действия. Кроме того, она предусматривает место прямого соединения позиционера с электромагнитным клапаном.

Интеллектуальные позиционеры в системе управления и / или обслуживания

Расширение функциональных возможностей полевых приборов и увеличение числа их параметрических опций, а так же непрерывное сокращение персонала требуют их тщательного контроля либо с пульта управления, либо с панели обслуживания. Полевые шины Profibus® , Foundation FieldbusTM и современный протокол HART® позволяют обеспечить индивидуальный обмен данными с каждым полевым прибором.

Помимо непосредственного обмена данными, система управления распознает свойства и набор опций всех полевых приборов и может показать их оператору. Появились две противоположные друг другу технологии: Electronic Device Description (EDD) и Field Device Tool/Device Type Manager (FDT/DTM).

При использовании EDD мы имеем дело со стандартным текстовым файлом, который подробно описывает сигналы и свойства полевого прибора. В этом случае интерфейс пользователя задан управляющей системой и, следовательно, не предназначен специально для рассматриваемого устройства. Последующие версии EDD должны компенсировать этот недостаток.

Управляющая система, использующая технологию FDT/DTM, поддерживает программы FDT (например, PACTware®, FieldCare®) и обеспечивает интеграцию необходимого числа DTM- полевых приборов. Технология DTM, помимо информации, касающейся работы каждого полевого устройства, показывает сведения о его состоянии. Можно рассматривать DTM как драйвер для компьютеров, встроенный в операционную систему и позволяющий наблюдать каждый прибор.

Для современных цифровых позиционеров предлагают использовать технологию FDT/DTM, а не EDD концепцию. Технология DTM, разработанная на основе FDT1.2, способствует, в частности, проведению расширенной диагностики.

Оборудование

В частных случаях, наряду с позицонерами, могут понадобиться дополнительные устройства, например:

- индикаторы и переключатели положений (в некоторых случаях отдельно от позиционера);

- электромагнитные клапаны безопасности (в основном закрыто/открыто);

- усилители мощности (так называемые «бустеры») для уменьшения времени срабатывания приводов с большим объемом;

- пневматические клапаны блокировки, которые при сбое подачи инструментального (питательного) воздуха «замораживают» текущее положение клапана;

- пневматические фильтр-редукторы для приготовления инструментального воздуха (станция очистки и редуцирования воздуха);

- пневматические клапаны быстрого сброса для быстрого перемещения в безопасное положение.

Важные моменты для обеспечения экономики и безопасности предприятия

Экономика и безопасность установок тесно связаны друг с другом. Регулирующие клапаны играют ключевую роль по отношению к обоим критериям, поскольку они оказывают решающее влияние на качество производственного процесса и возможности установки. При оценке той или иной модели регулирующего клапана важно учитывать стоимость его жизненного цикла, взрывозащищённость всей установки, безопасность людей и окружающей среды.

Факторы, влияющие на экономику предприятия

В стоимость жизненного цикла регулирующего клапана входит не только стоимость выбора, разработки клапана и инвестиций в него как таковых, но и стоимость монтажа и обучения персонала. Во время эксплуатации сюда добавляется стоимость обслуживания, ремонта, запасных частей, возможной замены клапана и энергозатрат, а так же стоимость возмещения возможного ущерба окружающей среде. Кроме того, необходимо учесть затраты на очистку и повторное использование.

Индивидуальная разработка регулирующих клапанов и конфигурации их движущихся частей существенно влияет на стоимость жизненного цикла. При использовании современных:

- многопружинных диафрагмовых приводов;

- систем быстрой замены седла;

- надежных систем уплотнения штока;

- интеллектуальных позиционеов с функциями диагностики;

- позиционеров с пьезо- датчиками с незначительным потреблением воздуха можно гарантировать, что процесс регулирования и, следовательно, качество изготовляемого продукта окажутся на высоком уровне. При этом сокращаются расходы на эксплуатацию и обслуживание. Тем самым, оптимизируется экономика всего предприятия.

Компактный многопружинный диафрагмовый привод

Современный многопружинный диафрагмовый привод имеет не только компактную конструкцию (рис 6), но также и ряд особенностей, которые обеспечивают безопасность его функционирования, долговечность и, следовательно, экономичность. Среди них, например:

- Беструбный монтаж позиционера;

- Вентиляционная система, использующая «отработанный» воздух для защиты пружинной камеры от влияния внешней среды;

- Подвижная диафрагма с зажатыми краями.

Беструбное воздушное соединение между позиционером и диафрагмовой камерой привода надежно проводит активизирующий воздух через систему внутренних коридоров в бугель привода. Для подачи воздуха не требуется внешний трубопровод или резьбовое соединение и, следовательно, исключаются все недостатки, связанные с этим. В обычных диафрагмовых приводах давление воздуха, перемещенного движением поршня, уравновешено давлением внешнего воздухом посредством открытой отдушины. Если в атмосфере есть агрессивные составляющие, то всасываемый в привод воздух, образуя конденсат в камере, за короткое время неизбежно приводит к коррозии. Современные приводы лишены этого недостатка. В них инструментальный воздух используется не только для управления приводом, но и дополнительно (как выбрасываемый из позиционера воздух) для вентиляции пружинной камеры, предохраняя ее от влаги и коррозии (рис.7).

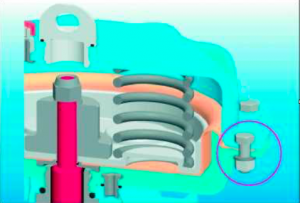

Внутри каждого диафрагмового привода находится диафрагма. Срок ее службы зависит не только от качества материала, но и от способа её механического закрепления, в частности, в области диафрагмового зажима.

Небрежное зажатие диафрагмы (и, как следствие, образование складок) приводит к смещению, неправильному растяжению диафрагмы, значительно сокращающему срок ее службы. Зажатие под определенным давлением (рис. 8) гарантирует необходимое растяжение диафрагмы и обеспечивает ей долгий срок жизни.

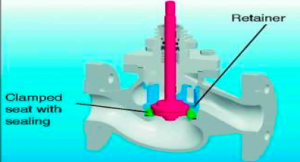

Система быстрой замены седла

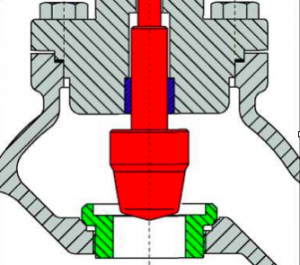

Плунжер клапана и кольцо седла – наиболее нагруженные детали регулирующего клапана. Степень износа, качество уплотнения, долговечность и простота обслуживания обоих элементов напрямую зависит от выбора оптимальной конструкции и подходящих материалов. В качестве простейшего универсального и рентабельного решения предлагается регулирующий клапан со сменным зажимным кольцом уплотняющей поверхности седла. В этом исполнении плунжер клапана обычно направляется шпинделем, а при высоких перепадах давления или при больших номинальных размерах клапана — дополнительной нижней направляющей. Эта модель имеет следующие преимущества:

- гладкое (без резьбы) кольцо седла легко изготавливается из любых материалов;

- совмещение крышки и кольца седла (и, следовательно, направляющей штока и кольца седла) определяет степень герметичности (протечек);

- «плавающий» подшипник зажатого седла предотвращает передачу усилий со стороны трубопровода через корпус клапана на кольцо седла. Для V класса герметичности – это существенное преимущество, по сравнению с резьбовым соединением седла, на котором сказывается отрицательное влияние со стороны трубопровода;

- фиксатор седла гарантирует равномерный выброс среды.

Клапаны с поджатым седлом (рис. 9) просты в обслуживании (по сравнению с клапанами с резьбовым седлом (рис. 10)), так как кольцо поджатого седла можно легко и быстро заменить без специальных инструментов. Для сёдел с резьбовым соединением требуются специальные инструменты для создания необходимого момента затяжки. Моменты затяжки часто превышают 1000 Нм и, в большей степени, зависят от материала соединения и вида резьбы.

В клапанах с поджатым седлом уплотняющая сила определяется конструкцией седла, допуском между корпусом, фиксатором и его кольцом. Воспроизводимость необходимых допусков обеспечивается технологией обработки (CNC). Замена кольца седла, таким образом, сводится к вставке нового седла и нового кольца и к простому поджатию креплений крышки корпуса до жесткого упора.

Уплотнение штока

Одно из главных требований к любому клапану – надежная герметизация относительно внешней среды и уплотнение, удобное с точки зрения его использования и замены. В основном, три типа уплотнений штока (рис. 11а, в, с) зарекомендовали себя как самые надежные. При выборе подходящего сальникового уплотнения основными являются параметры рабочей среды и тип перемещения штока (вращательный или поступательный) Важными составляющими сальника являются шток и его поверхность. Чтобы избежать изнашивания, поверхность штока должна быть максимально твердой, хорошо обработана, с минимальной шероховатостью.

Как правило, шток клапана чисто обрабатывают, а потом – полируют. Так можно достичь чистоты поверхности Rz < 4 -5μм. Столь высокие показатели гладкости, однако, имеют недостатки, в особенности, в случае с графитовой набивкой. Как результат действия сил адгезии, может появиться нежелательный эффект слипания.

Для уменьшения действия электрохимической коррозии особое внимание нужно обращать на выбор материалов для штока и сальниковой коробки. Кроме того, на качество уплотнения существенно влияют очистительные скребки и расстояние между ними и сальниковой коробкой, которое в любом случае больше, чем ход штока. Именно так можно предохранить сальниковую камеру от попадания грязных частиц и защитить шток от механического повреждения.

Экономичность интеллектуальных позиционеров

Современные микропроцессорные позиционеры обеспечивают автоматический и ручной режим работы, инициализацию, параметризацию и диагностику. Определение параметров, таких как:

- характеристика;

- установка направления;

- определение последовательности операций;

- диапазон ограничений привода;

- степень уплотнения;

- определение неполадок;

- время срабатывания;

- мертвая зона,

происходит во время начальной установки или автоматически задается во время тестирования. Эти параметры могут быть оптимизированы на месте или дистанционно с пульта управления. Таким образом, заменить позицонер можно даже в условиях действующей установки.

Микропроцессорные позиционеры с цифровым выходным сигналом (через пьезо-датчик) имеют значительные преимущества по сравнению с обычными позиционерами, а также перед микропроцессорными позизионерами с аналоговым выходным сигналом, особенно, что касается потребления сжатого воздуха. В то время как обычный позицонер потребляет в среднем 6000 Nm³ сжатого воздуха в год (примерные затраты €400), позиционеры с пьезодатчиками — только 150 Nm³ (что соответственно дешевле). Период амортизации составляет максимум 2 года.

Если монтаж позиционера непосредственно на приводе невозможен (из-за высокой температуры или вибрации), то используется позиционер с внешним кодировщиком. В то время как датчик положения установлен непосредственно на клапане (температура окружающей среды до 120С°), сам позиционер может находиться в удобном месте на расстоянии до 20 метров.

Диагностика регулирующего клапана

Цифровые позиционеры отображают параметры, используемые при нормальном режиме работы, например, остаточное отклонение, изменения регулируемых и механических параметров (ход и фиксация крайних положений), а так же параметры, существенные при расчете/оценке срока службы (изменение направления движения штока). Это помогает проводить диагностику регулирующего клапана. Все данные, зарегистрированные позиционером, сохраняются даже в случае перебоев с электроснабжением. При помощи соответствующего программного обеспечения информация отображается на экране, что помогает в точности диагностировать состояние регулирующего клапана. Такой непрерывный мониторинг помогает избежать поломок и позволяет своевременно планировать замену запасных частей. В будущем цифровые позиционеры заменят регулярный осмотр клапанов, что существенно снизит стоимость их жизненного цикла.

Безопасность установки и SIL-классификация

В настоящее время, вслед за появлением норм европейской стандартизации, безопасность установки стала связываться с классификацией SIL. SIL («Safety Integrity Level») означает «Уровень общей безопасности» и определяет требования безопасности для электрических, электронных и программируемых электронных систем. Назначение данной классификации состоит в том, чтобы предупредить ситуации, представляющие опасность для человека, окружающей среды или иных/промышленных объектов.

SIL, среди факторов, касающихся безопасности установки и предприятия в целом, учитывает возможность вреда для людей или окружающей среды в случае аварийной ситуации на заводе. Эти факторы, в основном, описаны стандартом EN 61508 (пункты 0-7) «Функциональная безопасность электрических, электронных, и программируемых электронных систем». Стандарты EN 61511, EN 62061, EN 954-1 и ISO 13849-1 должны рассматриваться как приложение к нему (особенно, что касается безопасности механических компонентов). Вышеупомянутые нормы чрезвычайно сложны в деталях, что допускает свободную трактовку и, в результате, приводит к их неоднозначному пониманию эксплуатационниками, проектировщиками и производителями арматуры. По этой причине Ассоциация Немецкого Машиностроения и Производителей оборудования («Verband Deutscher Maschinen- und Anlagenbau» (VDMA)) выпустила руководство SIL («SIL Guidelines») для клапанов и приводов (www.vdma.org), которое кратко будет описано ниже.

Важно, что классификация SIL утверждена для всей системы безопасности, включающей датчики, приводы и системы управления. Для отдельных компонентов (таких как клапаны) можно определить только ключевые параметры (среднее время наработки на отказ -MTBF, условная вероятность отказа- SFF, или диагностическое покрытие — DC). Эти параметры оцениваются численно, поэтому, используя SIL-классификацию, можно оценить безопасность всей установки.

Необходимо иметь в виду, что 50% вероятности отказа всей установки приходится на отказ клапана.На основании этих данных конструктор может обеспечить требуемый в соответствии с SIL уровень общей безопасности (либо выбором высококачественного оборудования, либо введением избыточности в систему датчиков, систему управления).

Тип взрывозащиты и безопасность установки

В результате появления электрических и электронных систем управления, а также возросшей сложности производственных установок, стало ясно, что для управления пневматическими приводами нужно использовать электрические сигналы. Опыт показал, что электропневматический преобразователь, обеспечивающий преобразование электрического сигнала в пневматический, необходимо монтировать в позиционер, имеющий защиту от взрыва.

В горнодобывающей промышленности много лет известен принцип использования оболочки, устойчивой к внутреннему возгоранию. Однако в немецкой химической промышленности был разработан свой вариант защиты от воспламенения «EEx i — Intrinsic Safety», «Внутренняя безопасность», который в наши дни стал международным. Приборы, разрабатываемые в соответствии с этим принципом, потребляют мало энергии, что предохраняет их от воспламенения. Они являются малогабаритными, наиболее дешевы и могут обслуживаться во время эксплуатации.

Взрывозащита «EEx i – самозащита от возгорания»

Применение такого типа взрывозащиты в обычных пневмомеханических позиционерах, преобразующих электрический сигнал в давление посредством индукционной катушки и работающих на основании принципа равенства сил, сопряжено с некоторыми трудностями. Когда был создан первый интеллектуальный позиционер, его потребляемая мощность была относительно велика (более 150 mW), поэтому такие позиционеры не могли считаться «самозащищенными». Только после появления в 1992 году клапанов с управляющими пьезо-датчиками стало возможным снизить потребляемую мощность. Для того, чтобы разработать интеллектуальный позиционер в соответствии с требованиями внутренней защиты, необходимо усложнить его конструкцию, в сравнении с обычными позиционерами. Однако энергопотребление процессора, памяти и привода все еще не является пренебрежимо малым, и остается на сегодняшний день на 50 % больше, чем у обычного позиционера, поэтому эффект «самонагревания» в случае неполадок имеет существенное значение.

Взрывозащита «EEx d –устойчивая к воздействию оболочка»

Использование стойкой к внутреннему воздействию оболочки обусловлено тем, что любое воспламенение, возникшее внутри прибора, не проникнет в окружающую среду. Поэтому ограничение мощности не является необходимым. Герметизируемое оборудование и средства управления (корпус позиционера и блок, система управления) разработаны с так называемыми «предотвращающими возгорание зазорами», которые имеют минимальные допуски и, следовательно, требуют более сложной обработки корпуса. Так как корпус герметичного, стойкого к внутреннему воздействию позиционера может быть открыт только с соблюдением специальных мер предосторожности, современный позиционер позволяет осуществлять управление на месте, без открывания герметичного корпуса. Управление извне осуществляется через смотровое стекло и при помощи активирующих кнопок.

Взрывозащита неэлектрического оборудования

С вступлением в силу требований директивы 94/9 EC (ATEX), все компоненты, используемые в потенциально взрывоопасной зоне, должны сопровождаться анализом риска и учетом взрывоопасности.

На «простые компоненты», такие как: элементы трубопровода, резервуары или клапаны, которые не накапливают статический электрический заряд и не имеют дополнительных источников воспламенения, эта директива не распространяется. Для сложных компонентов, в частности для всех приводов и неэлектрических частей установки, производитель должен представить оценку риска. Результатом оценки будет маркировка прибора в соответствии ATEX или заявление изготовителя о том, что данный прибор не является объектом требований ATEX.

Спецификация и критерии выбора регулирующих клапанов

Выбор подходящего регулирующего клапана – это интерактивный процесс, происходящий между конструктором, поставщиком и эксплуатационником. Связующим звеном между ними является опросный лист.

Опросный лист для выбора регулирующих клапанов

Согласно требованиям IEC 60534-7 или ISA, данные, необходимые для выбора регулирующего клапана, обычно собраны в опросном листе. Обязательные сведения, которые должны быть представлены конструктором, включают:

- номинальный размер и номинальное давление (трубопровода), тип соединения;

- расчетные давление и температуру;

- тип привода и требуемый источник энергии;

- рабочая среда;

- сведения о массе или объёме потока, верхнее давление р1, нижнее давление р2 и температура рабочей среды Т1; а для паропреобразовательных клапанов дополнительно требуется Т2.

Более того, должны быть определены все параметры рабочей среды, оказывающие значительное влияние на выбор регулирующих клапанов. Для жидкостей — это плотность и давление насыщенного пара, для газов — плотность при нормальных условиях, показатель адиабаты, а также реальный газовый фактор.

При выборе клапанов важную роль играет назначение клапанов в промышленной установке. Необходимо учитывать, используется ли клапан постоянно или только в особых случаях (во время включения/выключения или для функции безопасности). Обычно эта информация не включается в опросные листы. Поэтому в таких случаях будет разумней, если конструктор предоставит поставщику R&I диаграмму, на которой представлена рабочая среда и регулирующий контур.

Выбор оптимального регулирующего клапана происходит в три этапа:

- выбор типа клапана и его конструкции;

- расчёт пропускной способности и рабочие условия протекания в клапане, а, следовательно, — выбор номинального размера и подходящего вида клетки клапана;

- выбор материалов корпуса, конструкции дроссельного узла и уплотняющих элементов.

Расчет пропускной способности, выбор конструкции дроссельного узла и номинального размера клапана

Для определения требуемой пропускной способности клапана существуют различные расчётные программы: от производителей клапанов (например, ARCAVENA) или независимые расчётные программы (Conval®, например). Эти программы выполняют:

- расчёт пропускной способности клапана в соответствии с IEC 60534-2;

- оценку уровня шума (при нормальных условиях) в соответствии с IEC 60534-8-3 или 60534-8-4;

- предварительный расчет условий протекания процесса в клапане;

и, в большинстве случаев, определяют:

- требуемый номинальный размер клапана и

- скорость потока для данного размера клапана.

Эти расчетные программы обычно оптимизируют выбор типа клапана и конструкции его дроссельного узла с учётом уровня шума и кавитационной характеристики.

Выбор конструкции дроссельного узла клапана для жидких сред

Как правило, первоначальный расчёт делают для одноступенчатого параболического плунжера. Рассматривается один из типов потока:

- Докритический (ламинарный или турбулентный)

- Кавитация

- Испарение (взрывное испарение)

Если поток ламинарный или турбулентный, то выбор одноступенчатого параболического плунжера не меняют.

Если первоначальный расчёт указывает на возможность появления кавитации, которая не всегда означает разрушение клапана, необходимо уточнить, можно ли ее не принимать во внимание. Разрушение клапана в результате кавитации – это сложный процесс, который является следствием преобразования энергии в клапане и зависит от давления после клапана р2, выбора материала седла и плунжера и/или его эрозионной стойкости. В случаях, когда кавитационным разрушением нельзя пренебречь (оно обычно сопровождается повышенным уровнем шума >85 dB (A)), единственной эффективной мерой его устранения является многоступенчатое регулирование давления. В большинстве случаев оптимальным решением является применение параболического многоступенчатого плунжера (от 1 до 5 ступеней регулирования) (см. рис. 12).

При парообразовании смесь жидкости и пара остаётся за пределами зоны дросселирования. Что касается остатка газовой фракции, парообразование не связано с высоким уровнем звукового давления. Высокая скорость смеси жидкости/пара в зоне дросселирования приводит к повреждению внутренних частей клапана, а в особых случаях, вследствие имплозии пузырьков пара (эрозионный износ), даже к разрушению корпуса. В этих условиях предпочтительнее использовать перфорированные плунжеры (рис.13). Параболические плунжеры также применяются при очень малых значениях Кvs. При этом изменяют направление потока рабочей среды, что существенно уменьшает эрозионное разрушение таких частей клапана как шток и направляющая. В экстремальных условиях риск эрозии корпуса можно уменьшить, используя угловой клапан, в котором поток рабочей среды не отклоняется после зоны дросселирования.

В жидкостях с большим перепадом давления, необязательно связанного с кавитацией или испарением, применение параболических плунжеров может быть сопряжено с вибрацией, вызывающей повреждение штока. Причина таких вибраций — в нестабильном равновесии параболического плунжера, погружённого в поток (эффект Бернулли). Если плунжер отклоняется в сторону, то именно здесь возникает большая скорость потока и поэтому давление понижается.

Хотя этот физический эффект неизбежен, возможно обеспечить стабильность плунжера посредством прочной направляющей. Обычно применяются плунжеры с двойной направляющей: одна – наверху, другая – под плунжером. В обычных клапанах стабильность плунжера достигается при помощи специального нижнего фланца. Однако он требует дополнительного уплотнения и более чувствителен к загрязнениям (рис.14).

В клапане с системой быстрой заменой седла и двойной направляющей (рис. 15) эти меры излишни. Здесь не требуется добавочного уплотнения, так как нижняя направляющая втулка открыта и потому не чувствительна к загрязнениям. Ещё одно достоинство состоит в том, что при необходимости конструкции такого вида легко и дёшево заменить.

Выбор конструкции дроссельного узла клапана для пара и газовых сред

Используя расчёты, можно также определить условия протекания потока в газовых и парообразных средах.

Различают докритический и сверхкритической режим расширения (ударный поток). Последний определяется тем, что скорость звука в газе увеличивается внутри зоны дросселирования, и потеря энергии происходит не через турбулентность, а во время ударного сжатия, похожего на гул сверхзвукового самолёта. Он воздействует на внутренние детали клапана и может, например, привести к поломке штока из-за вибраций. По аналогии с кавитацией, сверхкритического расширения можно избежать только при многоступенчатом дросселировании. В газовых средах сверхкритическое расширение почти всегда сопровождается высоким уровнем шума. Докритическое расширение также часто сопровождается шумом, уровень которого превышает допустимый – 80-85 dB(А). Для газов и пара существуют два способа уменьшения шума:

- многоступенчатое расширение;

- распределение общего потока по максимально большему числу коридоров (См. раздел «Звуковые излучения», с.56).

В клапанах для газовых сред, снижающих уровень шума, применяют оба эти способа. Существуют, например, конструкции с одно — или многоступенчатыми перфорированными плунжерами и фиксированными распределителями потока (перфорированные диски и цилиндры, сетки или лабиринтные вставки). Однако такие конструкции следует использовать только для «чистых» рабочих сред. Для газов и жидкостей, содержащих твёрдые частицы или иные загрязнения, применяются только те конструкции узла, на которые не смогут повлиять загрязнения и полимеризация рабочей среды.

Определение номинально горазмера клапана

valve В большинстве случаев минимальный номинальный размер клапана задаётся при определении величины Кvs и выборе типа дроссельного узла. Необходимо проверить, соответствует ли номинальный размер клапана данному размеру трубы. Он не должен быть больше номинального размера трубопровода и не меньше его половины.

Если регулирующие клапаны используют для расширения газов при больших перепадах давления, важно во время выбора клапана учитывать скорость газа, так как это влияет на проходное сечение выходного патрубка. Скорость выброса должна быть не больше половины (желательно не более трети) скорости звука. Если скорость выброса больше скорости звука, существует риск повреждения клапана ударной волной. Подходящим средством снижения скорости выброса является увеличение давления после клапана при помощи перфорированных дисков. Однако при этом предполагается, что номинальный размер клапана меньше номинального размера трубопровода, а перфорированные диски устанавливаются после расширительного патрубка. С точки зрения механики жидкостей, перфорированные диски нужно применять только вместе с регулирующими ступенями клапана.

Проходное сечение выходного патрубка регулирующих клапанов для расширения жидкостей, находящихся почти при температуре кипения и, следовательно, интенсивно испаряющихся, нужно тщательно выбирать, так как объём паровой фракции почти в 800 раз больше объёма соответствующей жидкой фракции. Параметры пара, в том числе скорость его истечения на выходе клапана и ниже по трубопроводу, можно рассчитать методами термодинамики. Перфорированные диски, в таких случаях, не используют из-за эффекта эрозии, rjnjhsq который всегда присутствует. Опыт показывает, что зачастую разработчики установки не до конца учитывают влияние номинального размера трубы и это нельзя компенсировать только лишь регулирующим клапаном.

Выбор конструкции клапана

Выбор подходящего клапана зависит от температуры, давления и свойств рабочей среды. С точки зрения универсальности применения, в первую очередь широко используется односедельный проходной клапан (со входом и выходом на противоположных сторонах). Благодаря соответствующим конструкциям крышки и дроссельного узла, он может применяться почти везде.

В выборе крышки решающими факторами являются: допустимая или оптимальная температура в зоне сальникового уплотнения, тепловая изоляция и отвод тепла (клапаны для криогеники). Стандартной является крышка для температурного диапазона от -10◦С до +250◦С. От +200◦С и выше, при номинальном давлении (PN) 40 бар, наилучшим является самоподжимающийся пружинный сальник (рис. 16а). При температурах выше 250◦С применяются особые охлаждающие рёбра (рис.16b) в сочетании с регулируемым сальниковым уплотнением из графлекса. Хотя графлексовые уплотнения могут использоваться при температуре до 450◦С, для температуры свыше 250◦С охлаждающие рёбра применяются для лучшей тепловой изоляции клапанов. Если рабочая температура превышает 450◦С, то соответствующая конструкция охлаждающих рёбер и теплоизоляция клапана должны гарантировать, что температура в зоне сальникового уплотнения, даже в самом крайнем случае, не превысит 450◦С. При криогенных температурах применяется изоляционная колонна (рис.16с). Она обеспечивает обмен тепла между криогенной рабочей и внешней средой, температуру которой доводят до максимально низкого уровня. Она также служит для защиты сальникового уплотнения от обледенения. В зависимости от требований, используют различные типы изоляционной колонны: от простой вытянутой, с массивным штоком клапана, до изолирующей, наполненной минеральной пеной, которая максимально снижает конвекцию внутри и снаружи полости.

Если среда сильно «загрязнена», то и клапаны нужно выбирать соответствующие. Необходимо, по возможности, избегать любых сетчатых конструкций. Для больших номинальных диаметров или больших перепадов давления подходящей альтернативой односедельным разгруженным клапанам являются клапаны с двойным седлом.

Для абразивных сред используются угловые клапаны, обеспечивающие беспрепятственный выброс рабочей среды. Если они изготовлены из подходящих материалов, то срок их службы, даже в экстремальных условиях, достаточно велик. В том случае, если рабочая среда может полимеризоваться, то клапан и трубопровод нужно подогревать (рис.17). Для этой цели подходят рубашки подогрева, работающие на нагретом масле или паре. Зону сальникового уплотнения и/или сильфоны при необходимости также надо подогревать.

Выбор материала для корпуса и дроссельного узла клапана

Ключевыми факторами при выборе материала корпуса являются:

- рабочее давление;

- перепад температуры;

- химическая устойчивость к воздействию рабочей среды;

- механическая прочность;

- износостойкость;

- стандарты (DIN, ANSI,TRB 801).

Если в спецификации определен материал трубопровода, то он (или другой соответствующий материал) должен использоваться и для корпуса клапана. Когда к рабочей среде не предъявляют особых требований, и выбор материала зависит только от рабочего давления и температуры, то материалы, применяющиеся для корпуса клапана, можно разделить на пять групп (табл.1).

| European Standard | For temperatures | ASTM | For temperatures |

| 1.0619 GP240GH | -10to+400°C | A216WCB | -28 to +400°C |

| 1.4408 GX5CrNiMo 19-11-2 | -196 to +300°C | A 351 CF8M | -196to+400°C |

| 1.4581 GX5CrNiMoNb 19-11-2 | -10to+400°C | — | — |

| 1.6220 G20Mn5 | -40 to +400°C | A 352 LCB | -50 to +400°C |

| 1.6982 GX3CrNi13-4 | -120to+400°C | — | — |

| 1.7357 G17CrMo5-5 | -10to+530°C | A217WC6 | -28 to +530°C |

Ограничения применяемости материала для деталей, устойчивых к перепадам давления, обычно определяются диаграммой «температура-давление». Если есть риск коррозии (вследствие воздействия рабочей среды), нужно использовать специальные сплавы. Специализированные литейные заводы предлагают множество сплавов особого применения и таблицы с указанием степени их устойчивости к коррозии. Более подробную информацию можно найти в книге Dechema Materials Handbook (www.dechema.de). Для некоторых жидких сред потребителями так же были разработали точные инструкции, касающиеся выбора материала и требований к конструкции. Примеры таких инструкций: Eurochlor Guidelines GEST 98/245(www.eurochlor.org) или инструкции Европейской Индустриальной Газовой Ассоциации по Кислороду (Oxigen Guidelines) (www.eiga.org).

Для некоторых сред неэкономично производить целиком весь корпус из антикоррозионного материала. Можно произвести облицовку корпуса клапана противокоррозионным покрытием из металла, керамики или полимеров. Естественно, в этом случае корпус, находящийся под давлением, ни при каких условиях не контактирует с рабочей средой. Особое внимание нужно уделить опоре клапана, его внутренним частям и всем уплотнениям.

Для дросселирующих частей и седла клапанов используются хромированная (например, 1.4021/А473), аустенитная хромоникелевая, хромованадиевая или хромомолибденовая виды сталей. Материал рабочих деталей регулирующего клапана должен быть того же качества, что и материал корпуса, а если возможно, то и лучше. Материалы, используемые для клеток и особо нагруженных зон регулирующего клапана, указаны в таблице 2.

| Материал | Температура | Применение |

| 1.4021 X20Cr13 | -10to400°C | Вода, пар, некоррозионная среда |

| 1.4571 X6CrNiMoTi17-12-2 | -196to400°C | Высокая степень устойчивости к коррозии |

| Stellit® alloy 6 (обычно наплавка к поверхности) | -196to400°C | Механическая прочность; высокая степень устойчивости к коррозии |

| 1.4112 X90CrMoV18 (уплотненный) | -10to400°C | Пар и вода; высокие перепады давления |

| 1.4922 X20CrMoV11-1 | -10to580°C | Обычно для использования при температуре свыше 480°C |

| Карбид вольфрама, специальная керамика | -10to400°C | Для абразивных сред |

При помощи специального покрытия (нитрирование или покрытие Tenifer®) можно достичь необходимой степени твердости соприкасающихся пар деталей (например, перфорированного плунжера и направляющих втулок клапана). В перегруженных зонах дроссельного узла клапана, при больших перепадах давления и высоких скоростях потока (особенно для абразивных сред) используются дополнительные твердые покрытия типа Stellite® или керамические материалы: карбид вольфрама, оксид алюминия, оксид циркония или нитрид кремния. Важным условием при выборе узлов, изготовленных из карбидов или керамики (особенно в случаях теплового расширения используемых материалов) является совместимость керамических покрытий и умение производителя клапанов выбрать их подходящее сочетание. На рис.18 показан регулирующий клапан модульной конструкции с плунжером из карбида вольфрама и двусторонним седлом из того же материала.

Такая конструкция значительно снижает затраты, связанные с использованием обычно дорогих внутренних деталей из керамики.

Выбор материала уплотнений

Для герметизации штока всё чаще стали использовать высококачественные графлексовые набивки с подпружиненной вставкой, обеспечивающей предварительное поджатие. Если по каким-либо технологическим причинам использование графлекса недопустимо, можно использовать уплотнения из PTFE.

Для сальниковых уплотнений часто используются материалы, указанные в табл.3.

| Макс. температура (°C) | Макс. давление (бар) | Уплотнение фланца | Неподвижное уплотнение клапана | Тип сальника | Примение |

| 250 | 100 | Простая плоская набивка | Спиральнонавитая прокладка с наполнителем (графлекс или PTFE) | Плетёный из PTFE | Общее машиностроение (для некритических сред) |

| Плоская набивка из PTFE | Уплотнительное V-кольцо из PTFE | Химическая, нефтехимическая промышленность, аппаратное машиностроение и энергетика | |||

| 480 | 160 | Тонкая прокладка из чистого графита | Спирально-навитая прокладка с наполнителем (графлекс) | Углеродное волокно/ плетеный из графлекса

|

Химическая, нефтехимическая промышленность, аппаратное машиностроение и энергетика |

| Графлексовые спирально-навитые прокладки | |||||

| Графлексовые кольца | |||||

| При высоких температурах, особенно для пара | |||||

| 250 to 480 | 160 | Гребёнчатые прокладки | Спирально-навитая прокладка с наполнителем (графлекс и/или PTFE) | Углеродное волокно/ покрытый графитом наполнитель | Высокоустойчивые клапаны для химической и нефтехимической промышленности |

| Уплотнение сильфона | Высокая степень герметичности (TA Luff) для сильно коррозионных сред | ||||

| >500 | 400 | Металлическое линзовое уплотнение | Металлическое линзовое уплотнение | Уплотнение сильфона | Для высоких температур и давления применяется в вакуумных технологиях |

| 420 | Металлическая кольцевая прокладка | Металлическая кольцевая прокладка | Углеродное волокно/ покрытый графитом наполнитель | Химия и нефтехимия (в основном в англо-американских странах) |

Герметичность клапанов

Все более усиливающееся внимание к загрязнению окружающей среды и связанное с этим ужесточение требований к промышленным установкам оказывают влияние на все компоненты установки, в особенности, на регулирующие клапаны. При выборе регулирующих клапанов необходимо учитывать следующие три момента, касающиеся их совместимости с окружающей средой: внешняя и внутренняя герметичность и шумовой эффект.

Внешняя герметичность

зрения экологии. Он четко описан в многочисленных актах и стандартах (например, в ISO 15848). Его, в значительной степени, определяет давление на границах корпуса, крышки, зажиме крышки и уплотнении между корпусом и крышкой.

Здесь центральное место занимает уплотнение штока клапана. Традиционное уплотнение штока — самоподжимающийся или поджимаемый сальник. При помощи высококачественного самоподжимающегося сальника возможно достичь герметичности класса В, в соответствии с требованиями ИСО 15848 или TA Luft (немецкие стандарты для безопасных сред). Эти требования настолько жесткие, что, например, автомобильной шине, наполненной гелием, потребуется 200 лет для того, чтобы давление в ней понизилось на 0.1 бар.

Еще более высокой степенью уплотнения обладают так называемые герметические уплотнения. В них применяются только статические уплотняющие элементы, деформирующиеся при движении штока. Классические герметические уплотнения – диафрагмовые (рис.19а) и сильфонные (рис.19б).

Диафрагмовое уплотнение используют для давления до ~ 10 бар. Его основные достоинства — низкая цена, компактность и возможность стерилизации. Сильфонное уплотнение штока, разработанное в соответствии с высоким уровнем стандартов, зарекомендовало себя как универсальное. Хотя этот вид уплотнения дороже и требует больше места, чем диафрагмовое, он долговечнее (более миллиона циклов) и применяется при давлении до 400 бар и температуре до 500˚С.

Существенной чертой качественно разработанного сильфона является его защита от скручивания, значительно снижающего его срок службы. Скручивание возникает как результат неправильной установки сильфона (например, во время соединения клапана с приводом), а также вследствие действия крутящих моментов, возникающих во время работы клапана, воздействующих на дроссельный узел клапана, а, следовательно, на сильфон. Противовращательное устройство, встроенное в корпус сильфона, устраняет действие крутящих моментов.

Гидравлическое диафрагмовое уплотнение, сочетающее преимущества сильфонного уплотнения (диапазон давлений, надёжность в использовании) с диафрагмовым (компактность и способность к стерилизации). В этом типе уплотнения диафрагма также отделяет рабочую среду от уплотняющей жидкости, но не испытывает постоянное давление рабочей среды (рис.20). Изменение объёма уплотняющей жидкости во время движения штока компенсируется соответствующей деформацией диафрагмы. Она сконструирована как двойная диафрагма и соответствует самым строгим требованиям безопасности и работоспособности изделия. Между двумя диафрагмами находится полость с сигнальным устройством. Это означает, что можно выявить любое повреждение диафрагмы, как со стороны рабочей среды, так и со стороны уплотняющей жидкости. В любом случае герметичное уплотнение остаётся неповреждённым, и загрязнения среды уплотняющей жидкостью не происходит. Так клапан остаётся работоспособным до планового ремонта. Более того, вследствие своей разгруженности, это уплотняющее устройство снижает усилие привода и уменьшает его размер. Таким образом, сочетая:

- небольшую общую высоту;

- отсутствие полостей;

- абсолютную внешнюю герметичность;

- широкий диапазон рабочи х давлений и температур;

- надежность двойной диафрагмы с сигнальным устройством,

это уплотнение является экономичной и наиболее подходящей альтернативой обычным сильфонным уплотнениям.

Внутренняя герметичность

Внутренняя герметичность подразумевает защиту от возможной утечки в зоне входа и выхода среды из клапана в закрытом состоянии.

Герметичность – важный параметр процесса регулирования, который определяется:

- конфигурацией седла и плунжера;

- соединением между седлом и корпусом клапана;

- размером привода.

Для регулирующих клапанов утечку классифицируют согласно IEC 60534-4, то есть иначе, чем те, что применяются для запорных клапанов. Это различие основывается на том, что требования по регулированию (стабильность дросселирующего элемента) и полная герметичность частично противоречат друг другу. На сегодняшний день обычный класс уплотнений для регулирующих клапанов – класс IV, то есть скорость утечки составляет одну десятитысячную (0,01%) скорости потока в полностью открытом положении (предполагая постоянную разность давлений).

Классы высокой герметичности V («металл по металлу») и VI (метод «обмыливания») используются, главным образом, только когда предъявляются особые требования, например, к клапанам, в которых расширение происходит прямо в атмосферу или (в случае с воспламеняемой средой) через раструб. Уровень утечки, в этом случае, означает прямую потерю энергии или выброс продукта. Как пример, можно привести клапан с раструбом номинального размера DN 100 для водорода при давлении 40 бар.

- DIN IEC 60534-4 класс IV соответствует ~27.5 Nm3/h

- DIN IEC 60534-4 класс V соответствует ~ 0.038 Nm3/h

- DIN IEC 60534-4 класс VI соответствует ~ 0.009 Nm3/h.

Внутренняя герметичность проверяется отдельно, как часть приемочных испытаний регулирующих клапанов, и фиксируется в отчёте. В случае резьбового соединения сёдел клапанов, внутренняя герметичность даже за короткое время может так сильно измениться под влиянием условий загрузки, что действительная утечка не будет соответствовать данным отчёта. В клапанах с зажимными сёдлами таких отклонений не наблюдается. В мягком уплотнении, показанном на рис.21, добавочное металлическое уплотнение между седлом клапана и плунжером не допускает чрезмерной нагрузки мягкого уплотнения из PTFE при любых усилиях привода, поэтому не происходит так называемая «хладотекучесть» PTFE.

Система подпружиненных О-колец обеспечивает постоянное поджатие уплотняющего элемента. Эта конструкция мягкого уплотнения долговечна (более миллиона производственных циклов) и зарекомендовала себя с хорошей стороны в самых сложных условиях (см. раздел «Регулирующие клапаны для PSA-установок», с. 62).

Шумовое излучение

Во время понижения давления часть энергии среды превращается в энергию звуковых волн (шум) и излучается, в первую очередь, трубопроводом и самим клапаном. Руководства по эксплуатации, трудовые и здравоохранительные нормы рекомендуют «тихие» решения для клапанов. Поэтому ограничение уровня шума в 70-75 dB (A)- не редкость. Повышающиеся требования к уменьшению уровня шума идут вразрез не только с экономической рентабельностью, но и с техническими ограничениями. Для «тихих» клапанов необходимы не только более сложные внутренние детали, но часто и больший размер корпуса. Это существенно повышает стоимость клапана.

Предельные уровни шума всегда являются следствием механического напряжения. При его расчете необходимо помнить, что звук, фактически, создаётся в клапане, а его излучение происходит в нижней части трубопровода. При этом необходимо учесть сжимаемость рабочей среды.

Генерация шума

В клапанах с жидкими рабочими средами источником возникновения шума является турбулентность потока в зонах дросселирования и ниже по потоку. Здесь кинетическая энергия жидкой среды превращается не только в тепловую, но также в звуковую энергию. Если давление в клапане превышает критический уровень, то возникает кавитационный шум. В то время как уровень шума, возникающий вследствие турбулентности потоков, в целом, не превышает допустимые пределы, кавитационный шум может легко превысить их (даже в маленьких клапанах). А кавитация зачастую приводит к разрушению внутренних деталей клапана.

Для газов и пара главная причина излучения шума (для докритического расширения) — в частичном переходе энергии рабочей среды в энергию шума. Вследствие высоких скоростей газового потока, по сравнению с жидкостями, с повышением перепада давлений рабочей среды давление звука резко увеличивается. Даже в относительно небольших клапанах оно может превышать допустимые пределы, отрицательно влияя на здоровье. Если уровень давления в регулирующем клапане превышает величину Xt, то главной причиной звуковой эмиссии в зоне расширения являются ударные волны.

Первичные меры по уменьшению уровня шума

В газовых потоках снижение уровня шума достигается разделением зоны дросселирования на множество отдельных маленьких коридоров (перфорированные клетка и плунжер, многощелевой плунжер). Так один источник шума разделяется на множество отдельных источников. В этом случае основной шум генерируется за пределами звукового спектра, доступного человеческому уху.

Другой эффективный способ – разделение процесса дросселирования на этапы, снижающие скорость потока. В этом случае суммарный уровень шума будет меньше, по сравнению с шумом при одноступенчатом дросселировании. В концепцию многоступенчатого дросселирования также может входить нерегулируемое (статическое) дросселирование посредством перфорированных дисков и клеток. В первую очередь многоступенчатое дросселирование применяют, если есть кавитация и сверхкритическое расширение.

На снижение общего уровня шума влияет не только применение «открытых» для потока зон перфорированных дисков, клеток и плунжеров, но и эффект изоляции шума, генерируемого в потоке выше клапана. Рис.22 демонстрирует трёхступенчатый клапан с регулируемыми перфорированными клеткой и плунжером и с расположенным вниз по потоку набором перфорированных дисков, встроенных в раструб корпуса.

При помощи такой комбинации можно снизить уровень шума на 10 — 30 dB(A), относительно уровня шума клапана с одноступенчатым параболическим плунжером. Даже простой перфорированный плунжер может снизить уровень шума на 15dB (A), в зависимости от соотношения давлений.

Вторичные меры по уменьшению уровня шума

Вторичные меры по снижению уровня шума касаются не его генерации, а излучения. В этом случае обычно применяют изоляторы, шумоглушители, находящиеся снизу по потоку, или акустические ограждения. Так как распространение акустической волны (шума), образованной в регулирующем клапане, происходит по всей длине трубы, простирающейся иногда на более чем сотню метров, принятие вторичных мер по снижению уровня шума – ресурсоёмко и должно рассматриваться только как дополнительное средство.

Усиление шума может происходить в областях между клапаном и любыми элементами трубопровода, находящимися ниже по потоку. По этой причине, на начальной стадии планирования трубопровода, необходимо оптимизировать уровень шума в клапане. Расчеты изготовителей клапанов относительно уровня шума, основаны на «идеальных» условиях до и после клапана. Трубопроводную систему необходимо рассматривать как потенциальный источник возникновения шума, если скорость потока превышает 0.25 Маха.

Современные решения для специального применения

Разнообразие типов регулирующих клапанов и сфер их применения необычайно велико. Следующий раздел рассматривает лишь некоторые из примеров использования промышленных регулирующих клапанов.

Регулирующие клапаны в энергетике

В энергетике регулирующие клапаны используют везде: от регуляции топлива до контроля воздухоочистительных установок. Одна из наиболее интересных сфер их применения – подача воды/пара в контурах.

В нормальных условиях регулирующие клапаны для ТЭС практически не вызывают проблем. Трудности возникают, если регулирующие клапаны используются не только для подачи воды, которая испаряется, но также для пополнения или запуска нагревательного котла (бойлера). В этом случае при запуске высокое давление воды сначала снижается до атмосферного. При этом регулирующий клапан подвергается сильному воздействию, так как рабочая среда в нем проходит все стадии мгновенного парообразования и кавитации. Только с помощью специальных устройств эти условия можно контролировать при помощи «обычных» клапанов, без дополнительных клапанов запуска.

Во время запуска бойлера насыщенный пар проникает сначала в паровую систему и затем выходит через клапан запуска. Для этой цели подходят только специальные регулирующие клапаны с очень широким диапазоном. Затем пар подаётся в пароперегреватель. Здесь, перед тем как пар попадает в турбину, температуру рабочей среды регулируют впрыскиванием охладителя или специальным трехходным клапаном. Целая серия регулирующих клапанов работает в турбинной установке (например, паровые регулирующие клапаны с уплотнением, дренажные регулирующие клапаны) через байпассные устройства по направлению к месту выброса. В каждом отдельном случае они представлены регулирующими давление клапанами с впрыскиванием холодной воды (для достижения нужной температуры). Такие клапаны обеспечивают необходимую работу бойлера, если сама турбина отключена. Таким образом, снабжаются различные системы с низким и средним давлением, или системы в которых пар конденсируется и подается в водно-паровой контур.

Пар также требуется для нагревания различных теплообменников, питательных систем, резервуара с водой. Его контролирует множество регулирующих клапанов, в соответствии с технологическим процессом и внешними условиями. Везде, где тепловая энергия пара преобразуется в энергию конденсата, клапаны используются для регулирования температуры и давления. Поэтому здесь стали примегять удобные в обслуживании клапаны с поджатыми сёдлами, которые можно использовать на обеих сторонах (системы быстрой замены седла). Особенно удобны они при вводе в эксплуатацию потому, что даже самое тщательное обслуживание не обеспечивает достаточную чистоту трубопровода. Загрязнения, остающиеся в системе, неизбежно ведут к повреждениям поверхности седла во время пуска установки. Клапан с системой быстрой заменой седла можно открыть без помощи специальных инструментов и перевернуть поджатое седло. Именно это его достоинство позволяет, без промедлений возобновить работу всей установки.

Регулирующие клапаны для PSA-установок

PSA-установки (Pressure Swing Adsorption –адсорбция при переменном давлении) используются для отделения и очистки таких газов, как водород, гелий, азот. При использовании PSA-метода, возможно, например, очистить водород на 99,9999%. Метод очень энергоэкономичен, так как установка работает при температуре окружающей среды. Здесь используются от 4 до 12 баков под давлением, наполненных адсорбентом. Он обладает свойством поглощать некоторые газы при определённом давлении и выпускать их снова при понижении температуры. При многократном переносе между адсорберами газ поэтапно очищается. Обычный цикл работы PSA- установки — от 20 секунд до несколько минут, что налагает высокие требования на все её компоненты, особенно на регулирующие клапаны. Они должны работать надёжно в течение миллиона (и более) рабочих циклов в год, обеспечивая при этом наивысший класс герметичности. Такие регулирующие клапаны должны быть:

- изготовлены из очень качественного стального литья с низким содержанием углерода, чтобы снизить риск водородного охрупчивания;

- иметь надёжное мягкое уплотнение;

- при номинальном размере клапана 80 (3”) и больше, обеспечивать надёжную разгрузку, т.к. необходимое время оборота возможно только при относительно небольших пневматических приводах.

Тенденция применения более мощных и быстродействующих приводов ведёт к тому, что предпочтение отдаётся поршневым приводам двойного действия (рис.23), которые за последние годы стали использоваться во многих установках.

Антипомпажные клапаны для турбокомпрессоров

В турбокомпрессорах регулирующий клапан встраивается в байпас, который возвращает сжатый объёмный поток газа обратно на вход компрессора, или (если средой является воздух) сбрасывает его в атмосферу. Эти клапаны используются во время запуска и отключения компрессора, а также для сброса газа в критических условиях, несмотря на постоянную скорость вращения. Их основная задача – действовать как предохранительный клапан в условиях переменного потока среды.

Антипомпажные устройства должны предотвращать так называемый помпаж в турбокомпрессорах при всех условиях. Помпаж подразумевает скачкообразное уменьшение расхода и напора, которое происходит в лопатках компрессора, если минимальный поток не обеспечен, и может вызвать вибрацию компрессорного ротора и повредить опоры, сам ротор или лопатки. В компрессорных характеристиках рабочая зона устанавливается на некотором безопасном расстоянии от границы помпажа. По экономическим причинам оно должно быть как можно меньше. Уменьшение этого расстояния неизбежно ведёт к повышению требований к антипомпажным клапанам. Регулирующий клапан, с одной стороны, должен быть чувствительным, а с другой, должен открываться в самое короткое время без нарушения режима работы ротора.

Регулирующие односедельные клапаны с линейной или модифицированной характеристикой зарекомендовали себя как антипомпажные клапаны в турбокомпрессорах. Вместо параболических плунжеров используют перфорированные сепараторы. Сегодня их все чаще применяют, даже для клапанов, которые производят выдув в атмосферу, так как они гарантируют снижение уровня шума.

Так как турбокомпрессоры становятся всё более мощными, за последние несколько лет номинальный диаметр байпасного клапана увеличился до DN 1200, c соответствующим увеличением мощности привода. В этом случае достигается время срабатывания:

- открытием через соленоидный клапан менее чем за 1-2 секунды;

- открытием через позиционер за 3-5 секунд;

- закрытием через позиционер от 6 до 20 сек.

Это требует надёжного регулирования клапана при помощи позиционеров, бустеров и электромагнитных клапанов, и тщательного подбора пневматических компонентов и трубопровода (рис.24).