Специалисты НПЦ «АНОД», чьи разработки успешно применяются в нефтеперерабатывающей отрасли, провели на площадке Атырауского НПЗ обучающие сессии для сотрудников завода. В рамках визита были организованы обходы производственных установок, в ходе которых обсуждались реальные эксплуатационные задачи, связанные с работой насосных агрегатов и теплообменного оборудования.

Коллегиально были выявлены типовые проблемы, даны рекомендации и предложены технические решения, уже зарекомендовавшие себя в аналогичных условиях на других нефтеперерабатывающих предприятиях.

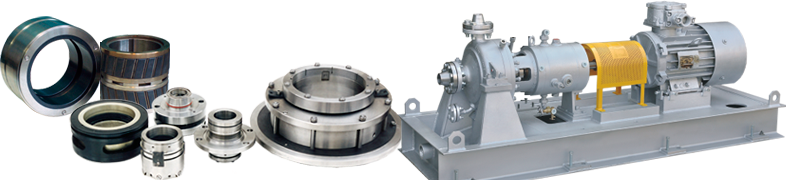

Особое внимание во время встречи было уделено герметизирующим узлам – одной из наиболее уязвимых частей насосного оборудования. Нарушение их работы влечёт за собой потери технологического продукта, риск загрязнения окружающей среды, повышение вибрационных нагрузок и, как следствие, аварийные остановки агрегатов.

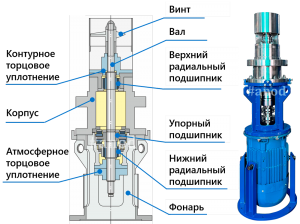

В этом контексте особый интерес вызвали усовершенствованные торцевые уплотнения и блоки подшипниковые уплотнительные (БПУ), разработанные специалистами НПЦ «АНОД». Эти решения позволяют существенно повысить надёжность насосного оборудования, снизить вибрационные нагрузки и увеличить межремонтные интервалы.

Опыт их применения на других НПЗ подтвердил высокую эффективность даже в тяжёлых условиях эксплуатации – при высоких температурах, нестабильных нагрузках и агрессивных средах.

Как подчеркнул главный конструктор НПЦ «АНОД» Александр Кулдышев, внедрение современных герметизирующих технологий играет ключевую роль в обеспечении надёжности и экологической безопасности производства.

Обучение на АНПЗ охватило более 30 сотрудников – от ремонтных бригад до инженерно-технических специалистов.

Также обсуждались вопросы повышения квалификации персонала и поэтапного перехода на современные отечественные технологии.

Полученные знания и совместно выработанные решения станут основой для дальнейшего повышения надёжности оборудования, оптимизации ремонтных процессов и продления срока службы критически важной техники на предприятии.

Александр Карташев, ведущий инженер по планированию капремонтов, ПАУ, Атырауский НПЗ