В ранее опубликованных материалах ООО НПЦ «АНОД» представил ряд статей, посвященных тенденциям развития уплотнительной техники, используемой в нагнетателях и компрессорах, перекачивающих природный газ. В них предложены последние разработки торцовых уплотнений и принципиальные схемы их применения в составе компрессорной установки. Основное внимание было уделено использованию двойных торцовых уплотнений и перспективных блоков подшипниковых уплотнительных (БПУ).

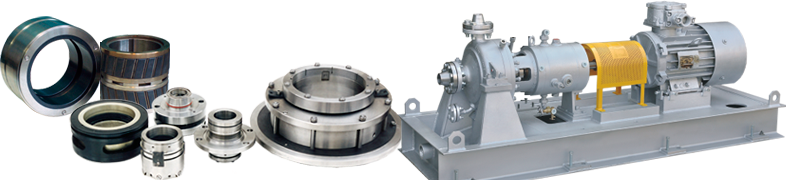

С внедрением в масляные системы компрессоров двойных торцовых уплотнений взамен лабиринтных и щелевых уплотнений достигнуты высокие показатели по межремонтному периоду: в среднем наработка на отказ составляет 25000 ч. При этом значительно снижены утечки масла – с 0,3…0,6 до 0,05…0,1 л/ч на одно уплотнение.

Данная система позволяет реализовать заветную мечту газовиков: при остановах агрегата не требуется сброс перекачиваемого газа из контура нагнетателя.

Изменения коснулись и схемы циркуляции масла через уплотнения.

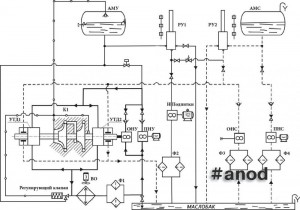

Традиционной и наиболее распространенной является схема масляной системы, в которой из емкости с запасом масла (маслобака) забирается масло, находящееся под атмосферным давлением. Затем давление поднимается насосами до величины, необходимой для запирания перекачиваемой среды. Смазав и охладив уплотнение, масло сливается в маслобак опять при атмосферном давлении.

При этом потребляемая мощность винтовых насосов высокого давления, используемых в нагнетателях 10 МВт и 16МВт обычно составляет 55 Квт.

Очевидно, что в системе немало единиц оборудования, работающего при высоком давлении. Это бак высокого давления (аккумулятор масла), арматура, трубопроводы и КИП, что позволяет их использовать в предлагаемой нами схеме с двойными торцовыми уплотнениями.

В представленной на рис. 1 схеме масло циркулирует по замкнутому контуру при высоком давлении без сброса его в бак с атмосферным давлением, преодолевая только сопротивление трассы циркуляции. Давление в системе обеспечивается перекачиваемым газом, а мощность насосов расходуется только на прокачку масла при перепаде давления на контурной ступени уплотнения около 0,3 МПа.

Для охлаждения масла в схеме используется теплообменник типа АВО – аппарат воздушного охлаждения, в остальном используется оборудование масляных систем, применяемое в существующих схемах.

Система смазки подшипников компрессора работает по схеме с низким давлением масла аналогично принятой для смазки подшипников привода компрессора.

Предлагаемая схема маслоснабжения компрессоров может быть реализована при создании новых компрессоров или при выполнении модернизации оборудования, находящегося в эксплуатации. При этом доработок роторов не требуется, двойные торцовые уплотнения устанавливаются вместо существующих уплотнений (щелевых или торцовых). В корпусах компрессоров требуется выполнение канала для отвода масла из уплотнения.

Целесообразность использования двойных торцовых уплотнений подтвердила эксплуатация их на КС Касимовского ПХГ, где введенные в эксплуатацию в 2003 г., эти уплотнения проработали без отказов и ремонтов 25000 ч при более 300 пусках/остановах. Утечка масла, определенная в процессе испытаний, составила 0,022 л/ч, что в 6 раз меньше, чем в одинарных уплотнениях.

Реализация такой системы позволяет также:

- уменьшить затраты на техническое обслуживание;

- упростить ряд операций по монтажу, наладке и регулировке уплотнений на объекте; исключаются из конструкции дросселирующие узлы и необходимость тщательной подгонки плавающих колец с минимальными радиальными зазорами;

- обеспечить лучшие вибрационные характеристики в результате эффективного демпфирования колебаний ротора в широком спектре частот;

- исключить использование винтовых насосов высокого давления;

- не сбрасывать перекачиваемый газ из контура компрессора и прилегающих трубопроводов при остановах агрегата.

Достоверность и реализуемость предлагаемых решений подтверждается расчетами и опытом эксплуатации двойных уплотнений как в компрессорах, так и в центробежных насосах. Компрессоры Д203ГЦ1-710, изготовленные Сумским МНПО им. М.В. Фрунзе и оснащенные двойными торцовыми уплотнениями 130УТДГ2, эксплуатируются на СОГ-4 (КС «Ямбургская»). При остановке компрессоров в «Резерв» или для технического обслуживания двигателя газ из корпуса нагнетателя не сбрасывается.

Проведенный расчет характеристик и параметров уплотнительных ступеней одного двойного уплотнения компрессора показывает, что общее количество выделяемого тепла составляет 6…7 КВт в зависимости от режимов работы. При отводе этого тепла масло подогревается на 150С при расходе всего 1м³/ч на каждое уплотнение и 2-х м³/ч — на нагнетатель. При принятых потерях в масляной системе около 0,8 МПа мощность насосов на прокачку 2-х уплотнений нагнетателя составит всего 1 КВт.

При скорости потока масла в трубах около 1 м/с достаточно подвести к каждому уплотнению трубопровод с внутренним диаметром Ду 25, а общий трубопровод на два уплотнения выполнить из труб Ду 35, что вполне реализуемо и оставляет перспективы для оптимизации трассы циркуляции.

Расчет аппарата воздушного охлаждения (АВО) показывает, что при температуре охлаждающего воздуха 300С размеры АВО составят 1000х1000х2000 мм. Мощность вентилятора для прокачки воздуха составит 1,5 КВт. При снижении окружающей температуры до 100С вентилятор может быть остановлен, а отвод тепла будет осуществляться при естественной циркуляции воздуха. Ориентировочная стоимость АВО на тепловую мощность около 15 КВт составляет 0,7-0,8 млн. руб в ценах 2012 года.

Таким образом, основная экономия от применения масляной схемы с двойными торцовыми уплотнениями и замкнутой системой высокого давления будет состоять из экономии электроэнергии на прокачку масла через уплотнения (общая электрическая мощность насосов и АВО масла до 4 КВт вместо 55 КВт до модернизации), исключения сброса газа из контура при останове агрегата на техническое обслуживание двигателя и вспомогательного оборудования, сокращения потерь от простоев компрессора, связанных с его остановками на ремонт и профилактическое обслуживание.

При средней наработке нагнетателя 5000 часов в год окупаемость всей масляной системы по предлагаемой схеме составит 2 года, а ежегодная экономия только за счет уменьшения потребления электроэнергии составит 1 млн. руб.

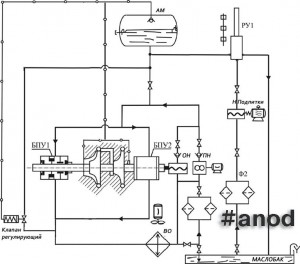

На рис.2 представлена принципиально новая концепция масляной системы с использованием блоков подшипниковых уплотнительных (БПУ), аналогично используемым в насосах серии 5-АНГК, производства НПЦ «АНОД», хорошо зарекомендовавших себя в эксплуатации. Блоки БПУ компрессора представляют собой цилиндрические корпуса, содержат опорные и упорные подшипники скольжения, изолированные по торцам от атмосферы и перекачиваемого газа одинарными торцовыми уплотнениями. Система находится под давлением перекачиваемого газа, избыточное давление масла над давлением газа обеспечивается напором циркуляционного насоса. В системе предусматривается теплообменник охлаждения масла. Система имеет меньший состав оборудования по сравнению со схемой на рис.1.

Использование модулей БПУ, по опыту применения их в насосах, позволит:

- создать новую модификацию компрессоров, при этом максимально использовать существующее оборудование масляных систем;

- уменьшить затраты на техническое обслуживание, упростить наладку и монтаж блоков, упростив ряд операций по монтажу и регулировке на объекте, (блоки поступают на место эксплуатации в состоянии монтажной готовности);

- уменьшить эксплуатационные затраты;

- обеспечить лучшие вибрационные характеристики ввиду демпфирования колебаний ротора в широком спектре частот;

- увеличить ресурс и межремонтный пробег компрессора, в том числе, за счет применения карбидокремниевых подшипников, невосприимчивых к наличию механических примесей в жидкости, в которой они работают;

- заменить масло, как затворную и смазывающую жидкость, негорючими, незамерзающими смесями на основе водных растворов, что позволит сделать систему пожаробезопасной, уменьшить эксплуатационные расходы.

Предлагаемые принципиальные схемы масляных систем нагнетателей газа, применение компрессоров с блоками подшипниковыми уплотнительными показывают перспективность их дальнейшей разработки и совершенствования. Использование БПУ при минимальном количестве вспомогательных систем и оборудования обеспечивает высокий КПД системы, позволяет повысить надежность оборудования, увеличить общий ресурс до 100 тыс. часов и наработку на отказ до 5 лет, удовлетворить современным требованиям экономичности и экологичности при исключении утечек перекачиваемого газа в окружающую среду.