Все динамические насосы представляют собой гидравлические машины для перемещения жидкостей и сжиженных газов под напором. Насосы обладают рядом заложенных параметров, определяющих их использование. В тоже время основные параметры насосов: напор, подача, мощность, коэффициент полезного действия определяют конструктив насоса. Процесс проектирования, или по-другому инжиниринга, лежит в основе создания изделия. Инжиниринг определяет все технические качества и характеристики изделия. Существуют годами сложившиеся конструкции насосов, подшипников, торцевых уплотнений и насосных агрегатов.

В условиях всё возрастающих требований к надежности и долговечности работы насосного оборудования существует необходимость предлагать и находить новые улучшенные конструктивные решения, способствующие повышению эксплуатационных качеств используемой продукции.

Рассмотрим еще один термин — реинжиниринг — это фундаментальное переосмысление, радикальное перепроектирование изделия для достижений новых характеристик, качеств, и свойств изделия на основе существующих проверенных технических решений. Изменение конструкции при реинжиниринге изделия – объективная необходимость.

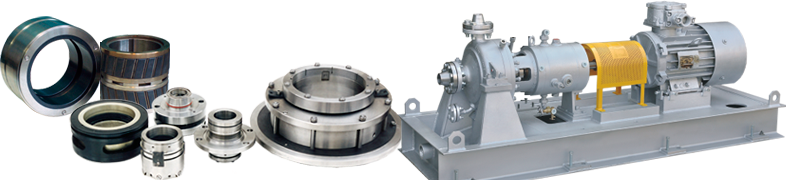

НПЦ «АНОД» занимается проектированием и изготовлением торцевых уплотнений, подшипников скольжения, блоков подшипниковых уплотнительных, насосных агрегатов. Технические решения, заложенные в продуктах компании, современны, отличаются, надежностью и качеством. На этих решениях возможно не только создание новых продуктов, но и пересмотр, переоценка существующих конструкций действующего оборудования.

Особое место в деятельности компании занимает опыт по реинжинирингу насосных агрегатов с применением блоков подшипниковых уплотнительных (БПУ). БПУ объединяет в едином корпусе торцевые уплотнения, между которыми установлены радиальные и осевые подшипники скольжения. Для охлаждения затворной жидкости используется вспомогательная система затворной жидкости – аналогичная применяемой для торцевого уплотнения.

Блок подшипниковый уплотнительный

Поставляется БПУ в максимальной монтажной готовности, монтаж и крепление выполняются на существующие посадочные места. Реинжинирингу с применением БПУ могут быть подвергнуты практически любые центробежные насосы, в том числе герметичные и насосы с магнитной муфтой, поскольку от исходного насоса остаются лишь корпус, крышка насоса и рабочее колесо.

«Палкой» в колесо реинжиниринга является федеральный закон №116, а точнее необходимость согласования изменения конструкции машин с заводом-изготовителем, прописанная в нем. Желание авторов закона похвально, но путей и методов решения этой задачи не предложено. В гарантийный период работы изделия завод-изготовитель несет ответственность за него, и менять конструкцию стороннему предприятию запрещено. Но отечественные предприятия имеют парк насосов с гарантией закончившейся 5, 10 лет назад и больше. Ответственность за изделия в этот период времени несет эксплуатирующее предприятие, это его собственность. Предприятия без согласований с заводом-изготовителем устанавливают торцевые уплотнения разных производителей, часто используют ремонтные валы из марок сталей отличных от первоначальных. В этих случаях о согласовании замены никто не вспоминает. Установка же БПУ в соответствии с приведенным выше законом требует согласования. К сожалению, существующая практика показывает, что и производители не горят желанием идти на согласование по причинам не связанным с техникой, а с опасением конкуренции и возможностью потерять свои позиции на рынке. Реальный случай, когда на вопрос о согласовании изменений конструкции производитель ответил размыто и двояко, что данное изменение возможно, но конструкцией не предусмотрено. Особо ретивые инспекторы ложатся поперек прогресса и не желают искать никаких выходов из сложившейся ситуации. На предприятиях эксплуатируются насосы, выпущенные несуществующими на сегодняшний день заводами-изготовителями, насосы уже десяток лет снятые с производства. Есть изготовители оборудования, отказывающиеся от совместной работы по причине санкций.

Объявленная сегодня очередная программа импортозамещения направлена на слепое копирование узлов машин иностранных производителей. Примеры такого импортозамещения по сути являются плагиатом, а сама деятельность получила звучный термин «бэк инжиниринг». Выставляя требования к 100% идентичности и заменяемости, такая программа не дает шанса техническим предложениям и решениям отечественной инженерной школы. Ответственность же за работу изделия и технические решения, применяемые в нём, должны взять на себя предприятия эти изделия не разрабатывавшие. Технадзор не возражает, детали могут делать любые производители. Такие же изделия как БПУ импортозамещение обходит стороной, альтернативные решения и реинжиниринг не вписываются в систему создания аналогов.

Существующая юридическая практика все же разрешает использование БПУ в соответствии с Техническим регламентом Таможенного Союза ТР ТС 010/2011 «О безопасности машин и оборудования». Технический регламент таможенного союза имеет приоритет над федеральным законом. Статья 5 пункт 15 документа предусматривают согласование изменений конструкции с производителем, но так же рассматривается случай, когда это согласование получить проблематично. Пункт 17 говорит, что «для отремонтированных машин и (или) оборудования, не отвечающих требованиям проектной (конструкторской) документации, должны быть разработаны меры по обеспечению установленных в обосновании безопасности значений риска с учетом принятых в организации технологических процессов и системы контроля». В любом случае проводится экспертиза промышленной безопасности измененного изделия и проекта, в котором применяется это изделие. Эту экспертизу организует предприятие, эксплуатирующее изделие.

Исторически сложилось, что первые БПУ были созданы для вертикального конденсатного насоса КСВ 125/140 – это один из самых успешных проектов. Именно с данного проекта началось широкое применение БПУ в энергетике. По этому принципу были разработаны БПУ к насосам КСВ 200/130, КСВ 320/160, а затем разработаны БПУ к горизонтальным конденсатным насосам КС125/140, КС 50/55, КС 80-155. Запоминающимся проектом стал питательный насос Worthington 4НЕ2, для него сделан БПУ с выносными холодильниками, работающий на перекачиваемой среде. Работая с предприятиями химического комплекса, специалисты НПЦ «АНОД» решили проблему, связанную с работой насоса ХБ 160/210 (продукт — водный раствор аммиака до 55 %). Проблема эксплуатации универсальная: пропуск среды – штраф за нарушение экологии, набрызг на подшипник и последующий выход насоса из строя. Для решения данных проблем были разработаны и изготовлены БПУ, работающие на перекачиваемой среде. Более того, в процессе модернизации этого насоса отказались от разгрузочного барабана. Осевое усилие компенсируется запатентованным способом при помощи торцевого уплотнения. В результате увеличен КПД насоса, исключена «паразитная» внутренняя перетечка, свойственная разгрузочным барабанам и гидропятам.

Разработаны БПУ к насосам типа АХ. На предприятии ООО «Лукойл-Нижегороднефтеоргсинтез» на позиции перекачки щелочи эксплуатируются насосы Х 80-50-200-К (производитель ОАО «Эна»), с установленными БПУ. Насос Х 150-125-315-К «Свердловского насосного завода» с БПУ перекачивает химообессоленную воду на одной из ТЭЦ Казани. БПУ так же устанавливался на насосы серии ЦГ, например, существуют внедрённые проекты БПУ к насосам ЦГ 50/50 (перекачиваемый продукт — дихлорэтан), ЦГ 25-80 (перекачиваемый продукт — бензин).

Кроме того, имеется огромный опыт в создании БПУ для нефтеперерабатывающих и нефтехимических предприятий. Одними из первых модернизации подверглись наиболее распространенные насосы НК и НКВ. В настоящее время разработаны типоразмеры блоков практически на всю линейку данных насосов с приводной мощностью от 10 до 800 кВт. На сегодняшний день пробег одного из первых насосов НКВ600/320 с блоком БПУ составляет более 52 000 часов без ремонта.

Большая группа насосов, встречающаяся на всех производствах — герметичные насосы, как классической конструкции, так и насосы с магнитной муфтой. На практике герметичные насосы зачастую применяют в условиях, где по требованиям к безопасности допускается насос с двойным торцовым уплотнением. Недостатками герметичных насосов являются: относительно низкий КПД (в сравнении с классическими центробежными насосами), повышенные требования к чистоте перекачиваемой среды. Решением этих проблем может стать реинжиниринг герметичного насоса путем установки БПУ. Такая модернизация не только приводит к повышению надежности работы оборудования, но и заметно увеличивает КПД насоса. Зафиксированным фактом является снижение электропотребления модернизированного насоса HMD с магнитной муфтой на «Сосногорском ГПЗ». Насос в номинальном режиме потреблял 120 кВт/ч, а с блоком БПУ не более 97 кВт/ч.

По варианту реинжиниринга с применением БПУ ООО НПЦ «АНОД» были модернизированы насосы Worthington, KlausUnion, HMD, KSB, Teikoku, Молдовгидромаш, DameiKingMech ,SMK и другие.

При таком реинжиниринге насоса до 80 % используемых запасных частей — отечественного производства. Реинжиниринг с помощью БПУ может быть удачным вариантом модернизации и импортозамещения. БПУ и вспомогательная система смазки и охлаждения к нему прошли полную сертификацию на соответствие ТР ТС010/2011, ТР ТС012/2011 и ТР ТС032/2011.

НПЦ «АНОД» выражает заинтересованность по участию в программе импортозамещения на отечественных предприятиях и готов предложить схемы реинжиниринга насосного оборудования для широкого сегмента промышленности.