На стендово-испытательном комплексе Центрального конструкторского бюро машиностроения (входит в машиностроительный дивизион Росатома – Атомэнергомаш) завершились заводские испытания главного питательного насосного агрегата с приводом через гидромуфту для турбинных установок АЭС ВВЭР-1200. Оборудование данного типа изготовили и испытали в России впервые.

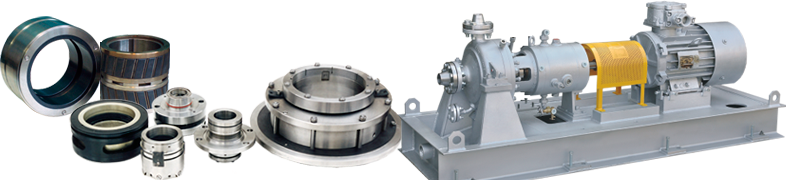

Питательный насос

Новый агрегат состоит из главного и бустерного насосов, создающих расход около 2500 м3/ч и общий напор порядка 900 м, электродвигателя мощностью 8МВт и гидромуфты со встроенным мультипликатором, повышающим частоту вращения главного насоса до 5 700 оборотов в минуту.

Если ранее на атомных электростанциях российского дизайна применялась схема с прямым приводом главного питательного насоса от электродвигателя (частота вращения до 3000 об/мин) или с турбоприводом (частота вращения до 4500 об/мин), то использование новой схемы с приводом главного насоса через гидромуфту (частота вращения до 6000 об/мин) стало принципиально новым решением для насосного агрегата, разработанного и изготовленного для АЭС в России.

По результатам испытаний насосный агрегат подтвердил требуемые характеристики и продемонстрировал высокие показатели энергоэффективности. КПД главного питательного насоса превысил 87%.

В бустерном и питательном насосах были применены подшипниковые узлы и торцовые уплотнения разработки ООО НПЦ «АНОД».

Подшипники выполнены реверсивного направления вращения, с разъемными по горизонтальной оси корпусами радиальных подшипников и корпусами упорного подшипника в виде осевой фланцевой сборки на валу.

Подшипники предназначены для работы от маслосистемы с принудительной (0,1-0,3 МПа) подачей масла.

Колодки упорных подшипников обоих насосов выполнены в виде упруго деформируемых самовыравнивающихся моноблоков, что исключает трение и износ в подвижных соединениях деталей подшипника, тем самым значительно увеличивая его ресурс.

Для контроля за температурой подшипниковый узел имеет датчики температуры -по 3 в каждом радиальном подшипнике и по 3 во внутренней и внешней колодке упорного подшипника).

Нагрузки воспринимаемые подшипниками:

Радиальный подшипник бустерного насоса – до 16000Н

Упорный подшипник бустерного насоса – до 13000Н

Радиальный подшипник питательного насоса – до 18060Н

Упорный подшипник питательного насоса – до 13000Н

Технические характеристики торцовых уплотнений:

| Параметр / агрегат |

Бустерный насос |

Питательный насос |

| Диаметр вала под уплотнением, мм |

110 |

130 |

| Температура уплотняемой воды,ºС |

184 |

184 |

| Давление уплотняемой воды, МПа |

1,6 |

4,0 |

| Частота вращения вала, об/мин |

1600 |

5800 |

Стендовые динамические испытания подшипников при полной нагрузке на стенде ООО НПЦ «АНОД» и в составе насосного агрегата в АО «ЦКБМ», показали отсутствие износа антифрикционного слоя, стабильность работы на всех режимах и сходимость расчетов с результатами испытаний.

Торцовые уплотнения показали стабильную работу на всех режимах без утечек уплотняемой воды. Износ рабочих поверхностей отсутствовал.

https://www.atomic-energy.ru/news/2022/10/26/129684