Опросный лист на Блок подшипниковый уплотнительный

Создание нашими конструкторами НПЦ «АНОД» совершенно нового изделия – БПУ (блок подшипниковый уплотнительный) обусловлено, в первую очередь, все более высокими требованиями по безопасности и надежности насосного оборудования и необходимостью модернизации огромного парка устаревших и отработавших свой ресурс насосных агрегатов.

В основе БПУ лежит следующее конструктивное решение – вместо подшипников качения применены подшипники скольжения, объединенные с уплотнениями в единый моноблок, который крепится к корпусу насоса, что позволяет сократить консольный участок вала ротора и тем самым увеличить ресурс работы подшипников до 50 000 ÷ 80 000 часов (7-10 лет).

Конкурентоспособность производства зависит от надежности работы технологического и насосного оборудования. К насосному оборудованию предъявляются повышенные требования по надежности и безопасности. Перед механиками ставится вопрос об увеличении межремонтного пробега насосов до 5 лет.

Опыт работы НПЦ «АНОД» на рынке торцовых уплотнений для насосов показал, что наиболее слабыми узлами существующих центробежных насосов являются их опорно-уплотнительные системы.

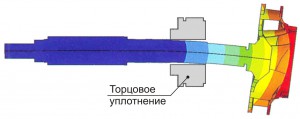

Анализ работающего насосного оборудования показал, что выходят из строя торцовые уплотнения и подшипниковые узлы на насосах, которые основную часть времени эксплуатируются с подачами отличными от рекомендуемого рабочего диапазона. При работе насоса на низких подачах в его проточной части образуется рециркуляция потока жидкости, обратные токи, которые вызывают мощную гидродинамическую вибрацию. Кроме того, при работе на малых подачах возникающие радиальная и осевая силы, действующие на ротор, достигают максимальных значений, способствуют изгибу вала и перегружают подшипниковые узлы. Подшипниковые узлы подвергаются интенсивному износу. Торцовое уплотнение, установленное на деформированном участке вала, в условиях вибрации, высокой температуры и давления надежно работать не может независимо от его производителя (рис.1). Неточность изготовления ротора и корпуса насоса, изношенные щелевые уплотнения рабочего колеса, отсутствие динамической балансировки ротора усугубляют ситуацию.

Можно сделать вывод, что причинами выхода опорно-уплотнительной системы насоса из строя является его работа на нерасчетных режимах по подаче при повышенных уровнях вибрации.

Учитывая реальную модель эксплуатации насосов, НПЦ «АНОД» производит их модернизацию путем замены штатных опорно-уплотнительных систем на специально разработанные блоки подшипниковые уплотнительные.

Модернизация насосов решает задачу создания опорно-уплотнительных систем, в которых ресурсы работы уплотнительных и подшипниковых узлов уравновешены с ресурсом проточных частей и достигают максимально возможных значений при самых неблагоприятных режимах работы насосов — работы в условиях повышенных гидродинамических вибраций в проточных частях.

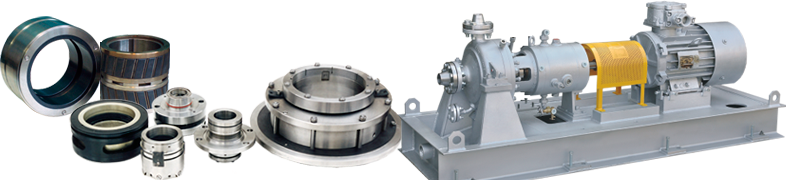

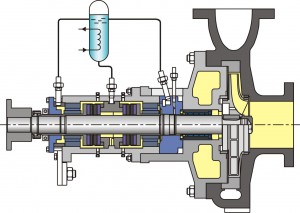

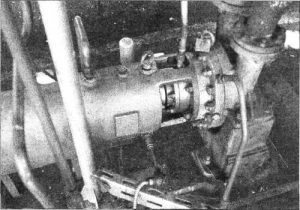

В качестве примера рассмотрим модернизацию насоса НКВ 600/320 производства «Волгограднефтемаш» (рис. 2). О работе этой модели насоса на нерасчетных режимах отрицательно отзываются многие механики. Межремонтные пробеги исчисляются несколькими месяцами. Суть модернизации заключается в том, что вместо штатного силового узла насоса с подшипниками качения установлен блок подшипниковый уплотнительный (БПУ), разработанный в НПЦ «АНОД». БПУ объединяет в едином корпусе два одинарных торцовых уплотнения — контурное и атмосферное, между которыми установлены радиальные и осевой подшипники скольжения. Смазка и охлаждение БПУ осуществляется чистой затворной жидкостью. На данный момент идет стабильная непрерывная работа насоса НКВ 600/320 с блоком БПУ с января 2007 года.

В отличие от подшипников качения, подшипники скольжения обладают более высокой несущей способностью. Подшипники скольжения способны демпфировать колебания ротора в широком спектре частот и обеспечивают лучшие вибрационные характеристики. За счет замены штатного опорного узла консольного насоса на БПУ снижается уровень вибрации.

В БПУ торцовое уплотнение стоит в непосредственной близости к радиальному подшипнику скольжения, поэтому деформация вала в районе его установки практически исключена.

В качестве пар трения подшипников скольжения, производства НПЦ «АНОД», используются самые износостойкие материалы — карбид кремния по карбиду кремния. Карбидокремниевые подшипники скольжения работоспособны в любой жидкости, включая воду и при удельных нагрузках 5…10 кг/см2 практически не имеют износа. Подшипники скольжения невосприимчивы к наличию механических примесей в жидкости, в которой они работают.

Необходимо отметить, что при проектировании карбидокремниевые радиальных подшипников, работающих при высоких температурах перекачиваемой среды, учитываются физические свойства материалов:

- существенная разность коэффициентов термического расширения карбида кремния и стали;

- карбид кремния хорошо работает на сжатие и практически не работает на растяжение и изгиб.

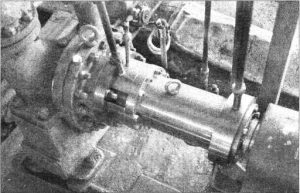

В НПЦ «АНОД» созданы радиальные карбидокремниевые подшипники (рис.3) , работающие при температуре окружающей среды до 200˚С, причём керамические элементы испытывают только нагрузки на сжатие при сохранении стабильного радиального зазора в паре трения на всех режимах.

В результате модернизации:

- увеличена жесткость вала уменьшением консольного участка за счет максимально возможного приближения радиального подшипника к рабочему колесу и за счет увеличения расстояния между подшипниками;

- исключена масляная система смазки подшипников;

- охлаждение и смазка трущихся поверхностей подшипников скольжения и торцовых уплотнений осуществляется единой системой обеспечения работоспособности с чистой затворной жидкостью;

- существенно улучшаются вибрационные характеристики насоса;

- увеличен ресурс и межремонтный пробег насоса.

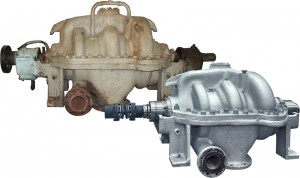

Разработан ряд блоков, которые могут устанавливаться на всю линейку насосов НК, НКВ, ТКА Волгоградского завода «Нефтехиммаш» (рис.4). Изготовлены и успешно эксплуатируются блоки БПУ с проточными частями насосов фирм Klaus Union, HMD, Worthington, Молдовагидромаш, Южгидромаш и др.

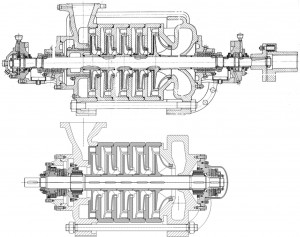

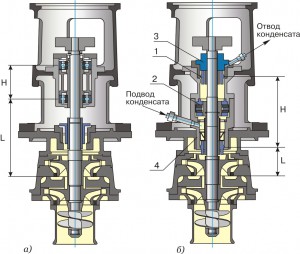

НПЦ «АНОД» также модернизирует вертикальные и двухопорные горизонтальные конденсатные, питательные, бустерные многоступенчатые насосы (рис. 5, 6). Проблемы насосов те же — короткий межремонтный период из-за выхода из строя подшипниковых узлов и торцовых уплотнений.

Рис. 5. Конденсатный насос КсВ 125-140

а) до модернизации б) после модернизации

H – расстояние между подшипниками,

L – консольный участок вала

В этих насосах штатные подшипниковые узлы, крепящиеся к корпусу на консолях, заменяются на блоки, каждый из которых состоит из осевого подшипника одностороннего действия, радиального подшипника и торцового уплотнения. Осевые гидродинамические подшипники одностороннего действия БПУ фиксируют ротор относительно корпуса в осевом направлении и воспринимают неуравновешенную осевую силу ротора. За счет снижения расстояния между опорными подшипниками увеличивается жесткость вала в 1,6- 2 раза. Трущиеся пары смазываются и охлаждаются перекачиваемой средой, которая циркулирует через вынесенный холодильник. Циркуляция осуществляется встроенным импеллером БПУ, когда насос находится в рабочем режиме, либо под действием естественной циркуляции, когда насос находится в «горячем резерве». Доступ к торцовым уплотнениям для обслуживания значительно упрощен, благодаря тому, что они находятся на периферии насоса.

В результате проведения мероприятий по улучшению потребительских качеств двухопорных насосов, модернизированным насосам не требуется система масляной смазки, улучшаются их ресурсные, эксплуатационные и виброакустические характеристики, уменьшаются затраты на техническое обслуживание (рис. 7).

Необходимо отметить, что НПЦ «АНОД» не только модернизирует старые насосы, но и выпускает новые насосные агрегаты с использованием проточных частей как отечественного, так и зарубежного производства на базе блоков подшипниковых уплотнительных (рис. 8).

Насосные агрегаты удовлетворяют современным требованиям, предъявляемым к насосному оборудованию: высокая надежность, безопасность и долговечность. НПЦ «АНОД» отмечает, что проектантам насосного оборудования и эксплуатирующим организациям необходимо принять решительные шаги, направленные на скорейшее внедрение передовых технических решений.

Более подробную информацию Вы можете найти на сайте головного предприятия www.anod.ru

Отзыв о работе модернизированного насоса Насос Н-151 с ОАО «Мозырский НПЗ»

Надёжность — повышенная, обслуживание — минимальное

Нефтяные консольные насосы типа НК с радиальными подшипниками имеют на заводе самое широкое применение и участвуют в технологическом процессе в зависимости от назначения. А диапазон их назначения очень велик — перекачка нефти, нефтепродуктов и сжиженных газов. Ресурс наработки подшипниковых узлов этих насосов составляет примерно 20 тыс. часов (2,5 года), поэтому технические специалисты уже давно задумывались над тем, как удлинить срок службы такого оборудования. На помощь пришёл научно-производственный центр «Анод» (Россия, Нижний Новгород), с которым завод давно сотрудничает по вопросу модернизации торцевых уплотнений насосов (к слову, на данный момент на технологических объектах ОАО «Мозырский НПЗ» уже установлено и эксплуатируется более 180 единиц торцевых уплотнений этой организации). Специалисты НПЦ «Анод предложили вместо опоры корпуса КП-1 нефтяных консольных насосов использовать блок подшипниковых уплотнений. Принципиальным отличием блока от КП-1 является то, что в едином корпусе монтируются два одинарных торцевых уплотнения, между которыми на валу размешаются радиальные и упорные подшипники на основе карбида-кремния. Смазка и охлаждение при этом oотсутствуют, а в качестве затворной жидкости используется зимнее дизельное топливо. Установленный ресурс наработки блока подшипниковых уплотнений — 45 тыс. часов.

В августе этого года такой опытный агрегат был установлен на насосе Н-151 секции 100 комплекса ЛК-6У № 1 (ТКП). По отзывам специалистов отдела технического надзора, и по вибрации, и по наработке блок продемонстрировал свою высокую эффективность, и как считают в ОТН, именно за такими опорами будущее на производстве (повышенная надёжность, экономия в обслуживании, большой срок эксплуатации), тем более что аналогичные блоки успешно работают на самых разных предприятиях, в том числе и на Ярославском НПЗ. А. Шумилов