Любое изделие машиностроения является результатом труда целой группы людей, но труд инженеров лежит в основе всего. Участие различных инженеров происходит на всех ключевых этапах жизни изделия. Именно инженеры закладывают интеллектуальную основу и первичный образ, создают конструкцию, разрабатывают документацию, принимают участие в этапах производства испытаний, участвуют в пусконаладочных и ремонтных работах. То есть изделие всегда находится в некоторой невидимой среде инжиниринга. Покопавшись, можно найти такое определение этого нового термина.

Инжиниринг — это область человеческой интеллектуальной деятельности и процесс, задачей которого является проектирование, создание, сооружение, использование, поддержка, переработка или уничтожение концепции, модели, продукта, процесса, системы или технологии для решения конкретных технических задач.

Инжиниринг определяет все технические качества и характеристики изделия. “Проектирование” является началом инжиниринга, именно на этом фундаменте строится вся дальнейшая деятельность вокруг изделия.

Существует годами сложившийся инжиниринг насосов, подшипников, торцовых уплотнений и насосных агрегатов.

Но ничто не стоит на месте, все меняется и развивается. Инжиниринг не исключение. Новые школы, новые решения и приемы готовы потеснить сложившиеся устои и предложить более совершенные схемы.

Появляется еще один термин — реинжиниринг.

Реинжиниринг — это фундаментальное переосмысление, радикальное перепроектирование изделия для достижений новых характеристик, качеств, и свойств изделия, дающих максимальный новый эффект для производственно-хозяйственной и финансово-экономической деятельности эксплуатирующего предприятия. Реинжиниринг это предложение нового инжиниринга, нацеленное на совершенствование изделия.

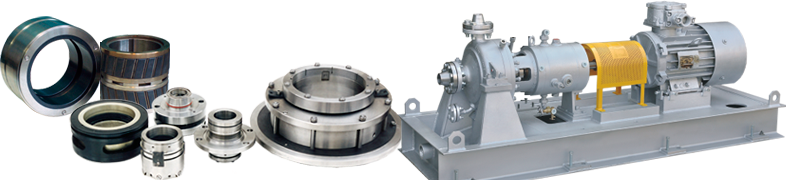

НПЦ «АНОД» занимается проектированием и изготовлением торцевых уплотнений, подшипников скольжения, блоков подшипниковых уплотнительных, насосных агрегатов. Технические решения, заложенные в продуктах компании, отличаются современностью, надежностью, качеством. На этих решениях возможно не только создание новых продуктов, но и пересмотр, переоценка существующих конструкций действующего оборудования. НПЦ «АНОД» имеет большой опыт реинжиниринга торцовых уплотнений и подшипников, как отечественного, так и импортного оборудования на различных промышленных предприятиях.

Особое место в деятельности компании занимает опыт по реинжинирингу насосных агрегатов с применением блоков подшипниковых уплотнительных (БПУ), объединяющим в едином корпусе два одинарных торцевых уплотнения — контурное и атмосферное, между которыми установлены радиальные и осевой подшипники скольжения. Для охлаждения затворной жидкости используется вспомогательная система затворной жидкости — аналогичная применяемой для торцевого уплотнения. Поставляется БПУ в максимальной монтажной готовности, монтаж и крепление выполняются на существующие посадочные места. Реинжинирингу с применением БПУ могут быть подвергнуты практически любые зарубежные насосы, в том числе герметичные насосы и насосы с магнитной муфтой, поскольку от исходного насоса остаются лишь корпус, крышка насоса и рабочее колесо. При таком реинжиниринге насоса 8о % запасных частей становятся отечественного производства.

Реинжиниринг с помощью БПУ может быть удачным вариантом импортозамещения.

По варианту реинжиниринга с применением БПУ были модернизированы насосы на предприятиях Астраханский ГПЗ (насосы Worthington, Klaus Union), Сосногорский ГПЗ (насосы HMD), Нижнекамскнефтехим (насосы Worthington, HMD), Могилевхимволокно (насосы KSB), Мозырский НПЗ, (насосы KSB), Сибур (Дзержинск, завод Акрилат, насосы Teikoku), Саянскхимпласт (насосы Klaus Union, Damei King Meeh), Краснодарский НПЗ (насосы HMD, Damei King Meeh), Тольятисинтезкаучук (насос SMK) и др.

БПУ и вспомогательная система смазки и охлаждения к нему прошли полную сертификацию на соответствие TP ТС010/2011 и TP ТС012/2011.

НПЦ «АНОД» выражает заинтересованность в участии в программе импортозамещения на отечественных предприятиях и готовы предложить схемы реинжиниринга насосного оборудования для широкого сегмента промышленности.