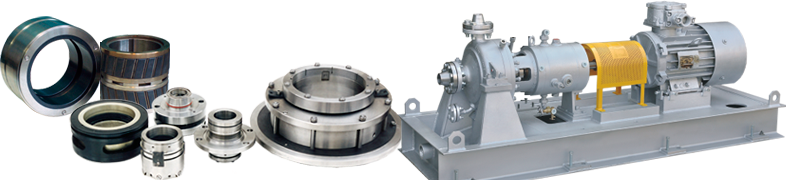

НПЦ «АНОД» в июне 2019 г. получила в ремонт сухое газодинамическое уплотнение (СГДУ) DGS21/220-TA1-U производства фирмы «EagleBurgmann» . Данное СГДУ эксплуатируется в центробежном компрессоре «MAN TURBO» ПАО «Газпром».

Технические характеристики уплотнения:

Диаметр вала: 200 мм.

Температура газа min/max (°C): -20/150

Расчетное давление, динам. (бар): 54

Расчетное давление, стат. (бар): 74

Расчетная темп. матер. min/max (°C): -50/200

Номинальное число оборотов в минуту: 3700

Материал колец пар трения: карбид кремния

Перекачиваемая среда: природный газ.

На момент поступления в ремонт СГДУ находилось в неудовлетворительном состоянии. Рабочие поверхности пар трения имели износ. Барьерное уплотнение изношено. Вторичные уплотнительные элементы потеряли эластичность. Пружины деформированы.

СГДУ было очищено от грязи, проведена замена пружин, крепежных элементов, вторичных уплотняющих колец. Проведен ремонт и восстановление колец пар трения (притирка, нанесение алмазоподобного покрытия). После успешного проведения статического и динамического испытаний уплотнение в августе 2019 г. было передано Заказчику для дальнейшей эксплуатации.

Срок ремонта данного уплотнения составил 2 месяца.

НПЦ «АНОД» в июне 2019 г. получила в ремонт сухое газодинамическое уплотнение (СГДУ) DGS21/220-TA2-U производства фирмы «EagleBurgmann» , эксплуатирующееся в центробежном компрессоре «MAN TURBO» ПАО «Газпром».

Технические характеристики уплотнения: Диаметр вала: 200 мм.

Температура газа min/max (°C): -20/150

Расчетное давление, динам. (бар): 54

Расчетное давление, стат. (бар): 74

Расчетная темп. матер. min/max (°C): -50/200

Номинальное число оборотов в минуту: 3700

Материал колец пар трения: карбид кремния

Перекачиваемая среда: природный газ.

На момент поступления в ремонт уплотнение находилось в неудовлетворительном состоянии. Рабочие поверхности пар трения имели износ. Барьерное уплотнение изношено. Вторичные уплотнительные элементы потеряли эластичность. Пружины деформированы. Некоторые металлические детали имели повреждения (задиры, вмятины). Уплотнение было очищено от грязи, проведена замена пружин, крепежных элементов, вторичных уплотняющих колец. На изношенные детали выпущены чертежи и далее изготовлены вновь. Проведен ремонт и восстановление колец пар трения (притирка, нанесение алмазоподобного покрытия). После успешного проведения статического и динамического испытаний уплотнение в августе 2019 г. было передано Заказчику для дальнейшей эксплуатации. Срок ремонта данного уплотнения составил 2 месяца.