Главным преимуществом перемешивающих устройств с нижним приводом является их высокий КПД и простота лопастных конструкций. В таких реакторах нет необходимости в применении длинных валов и как следствие – нет больших изгибающих нагрузок на подшипники и уплотнения.

При применении нижнего перемешивающего устройства происходит наиболее равномерное и эффективное смешивание продукта, в том числе перемешивание тяжелых фракций и взвешенных частиц.

Но есть и главный недостаток мешалок с нижним приводом – отсутствие надежной герметизации самого нижнего привода и даже двойные уплотнения в силу особенностей работы привода не спасают от разгерметизации реакторов.

Описание штатного привода, условия эксплуатации

В 2018 году в ООО НПЦ «АНОД» обратился заказчик с необходимостью доработки герметичного привода ВАГЖ 14-232К реактора РГ 2,5-64 производства «Старорусского завода химического оборудования» 1977 года изготовления, разработки «Ленниихиммаш».

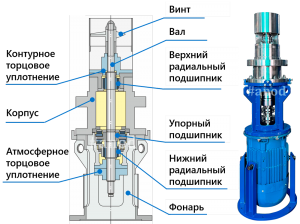

Штатный электропривод мешалки: герметичный (с мокрым ротором) предназначен для перемешивания химических веществ внутри реактора при помощи трехлопастного винта. Состоит из герметичного электродвигателя, вала, винта, торцового уплотнения, радиальных и упорных подшипников скольжения.

Недостатки штатного привода (перемешивающего устройства):

- Ненадежное торцовое уплотнение привода.

- Попадание продукта в привод и рубашку электродвигателя.

- Сложность ремонта и отсутствие запасных частей.

- Низкий КПД установки.

Перемешиваемая среда в реакторе: водная суспензия тринитробензанилида под давлением 1,8 МПа и температуре 140°С.

Сложности при проектировании привода связанные с режимами работы:

- Воздухоудаление из верхнего торцового уплотнения;

- Пескообразная перемешиваемая среда и абразивный износ деталей БПУ, находящихся в перемешиваемой среде;

- Периодический режим работы перемешивающего устройства по параметрам и постоянный по времени. Раз в 4 часа происходит выгрузка продукта из реактора. За это время меняются все параметры перемешиваемой среды. Температура меняется от 20 до 140°С, происходит термошок при промывке аппарата после выгрузки продукта. Давление в аппарате меняется от 0 да 1,8 и обратно до 0 МПа. Периодическое включение и выключение привода.

Описание привода на основе БПУ

В целях модернизации герметичных электроприводов был предложен вариант замены штатного перемешивающего устройства на перемешивающее устройство на основе БПУ (блок подшипниковый уплотнительный) с взрывозащищенным электродвигателем стандартного вертикального исполнения и независимой системой работоспособности PLAN 53B.

БПУ состоит из вала, нижнего (атмосферного) и верхнего (контурного) торцовых уплотнений, радиальных и упорных подшипников скольжения и перемешивающего винта.

Внутренние полости БПУ и системы работоспособности заполняются затворной жидкостью. Затворная жидкость – водный раствор этиленгликоля под давлением 2,2-2,5 МПа и при температуре до 70°С.

Циркуляция затворной жидкости осуществляется за счет винтовой нарезки на упорном диске БПУ.

Электродвигатель крепится к корпусу БПУ при помощи фонаря, а вращение от вала электродвигателя к валу БПУ передается посредством упругой пластинчатой муфты с двумя пакетами пластин.

Для надежной работы и предотвращения аварийных ситуаций, БПУ оснащается приборами КИПиА в следующем объеме: датчик температуры и датчик давления, прибор контроля нагрузки электродвигателя.

Система обеспечения работоспособности состоит из бачка затворной жидкости с максимальным рабочим давлением 4,2 МПа, пневмогидроаккумулятора с разделительной мембраной объемом 10 л, запорной арматуры, переходников для установки КИПиА, трубопроводов и фитингов.

Охлаждение затворной жидкости осуществляется за счет подводимой воды.

Первая поставка нового привода состоялась в январе 2019г.

Эксплуатация перемешивающего устройства на основе БПУ подтвердила его надежность, улучшение технико-экономических показателей, обоснованность выбранных конструктивных решений. На данный момент поставлено 7 единицы, 2 шт в изготовлении.

Даже в аварийном случае, при попадании в лопасти винта металлической детали аппарата (нештатная ситуация), привод предотвратил разгерметизацию реактора и был восстановлен путем замены подшипников и поврежденных элементов в кратчайшие сроки, при этом электродвигатель полностью сохранил работоспособность.

ВЫВОДЫ

По результатам имеющейся информации по наработке, надежности и удобстве использования данного варианта нижнего перемешивающего привода (с исключением протяженных валов мешалок) рекомендуем при проектировании аппаратов применять данный тип привода перемешивающего устройства. Результат наработки нижнего привода с использованием БПУ показали его высокую надежность в жестких условиях эксплуатации:

- Пескообразная перемешиваемая среда.

- Меняющиеся в короткое время параметры перемешиваемой среды при изменении температуры от 20 °С до 140 °С и давлении от 0 до 1,8 МПа и обратно до 0.

- Термошок при промывке аппарата.

- Периодическое включение и выключение приборов.