Модернизация химических насосов ХБ, ХБЕ, Х, АХ и других с применением БПУ (блоков подшипниковых уплотнительных). В видео рассказывается об особенностях модернизации химических насосов, а также результаты внедрения современных технических решений с применением подшипниковых уплотнительных блоков разработки и производства ООО НПЦ «АНОД»

Архив метки: блоки подшипниковые уплотнительные БПУ

Отзыв Павлодарского Нефтехимического завода о работе модернизированных насосов Н-125А, Н-124

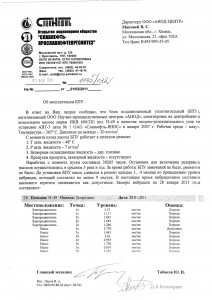

Настоящий отзыв подтверждает, что в октябре месяце 2014 года и феврале 2015 года, предприятием ООО «АНОД-ЦЕНТР», в ТОО «ПНХЗ» г. Павлодар, была осуществлена поставка и произведены работы по шеф-монтажу и пуско-наладке блоков подшипниковых уплотнительных 90 БПУ 33 00.00-04 на насосы технологических позиций Н-125а и Н-124 цеха №1. В настоящий момент насосы: поз. Н-125А и Н-124 эксплуатируются с блоками 90БПУ33.00.00-04 в штатном режиме, рабочие параметры в норме.

Работы были выполнены с высоким качеством, на уровне необходимых стандартов.

Указанные агрегаты были изготовлены в необходимые сроки, качество продукции не уступает качеству агрегатов основных российских производителей насосного оборудования.

Заместитель генерального директора

по производству — главный инженер О. Алсеитов

Модернизация герметичных насосов и насосов с магнитной муфтой

ГОСТ 31839-2012 обязывает применять герметичные насосы при перекачке жидкостей категории IIС во взрывоопасных и пожароопасных зонах. Зачастую на практике герметичные насосы применяются там, где допускается применение насосов с двойными торцовыми уплотнениями.

Специалисты ООО НПЦ «АНОД» разработали варианты модернизации герметичных насосных агрегатов.

Конструктивно модернизированный насосный агрегат представляет собой гидравлическую часть центробежного насоса с пристыкованным к ней блоком подшипниковым уплотнительным, стойку с оборудованием системы вспомогательной, пластинчатую муфту и электропривод, собранные на единой раме.

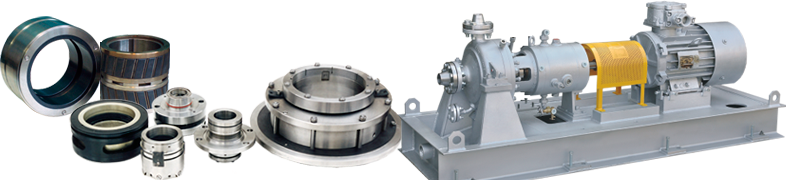

БПУ представляет собой цилиндрический корпус, по концам которого установлены одинарные уплотнения, выполняющие функции контурной и атмосферной ступеней двойного уплотнения. Между уплотнениями располагаются опорные и упорные подшипники скольжения, охлаждаемые и смазываемые затворной жидкостью. Материалы подшипников скольжения и пар трения уплотнений: карбид кремния, карбид вольфрама, углеграфиты и закаленная сталь в различных комбинациях — обеспечивают надежную работу трущихся пар.

В модернизированных насосных агрегатах ведется контроль герметичности контура затворной жидкости, что позволяет предупредить и полностью исключить утечки перекачиваемой среды в атмосферу.

Характерным примером является модернизация насосного агрегата с магнитной муфтой фирмы HMD. Данный агрегат перекачивает смесь бензина с толуолом, при температурах 180°…260°С.

Оставляя проточную часть насоса с рабочим колесом неизменной, была произведена замена опорной части насоса и магнитной муфты на блок подшипниковый уплотнительный (БПУ) и пластинчатую муфту.

В результате применения БПУ с автономным контуром смазки и охлаждения кардинально изменились условия работы подшипников скольжения. Теперь подшипники работают в чистой затворной жидкости с хорошими смазывающими свойствами, а не в перекачиваемой среде, где возможны прохваты, абразивные частицы, коррозионный износ.

Исключённые потери, связанные с использованием магнитной муфты и рециркуляцией части перекачиваемой среды на смазку подшипников, позволили снизить потребляемую мощность со 120 кВт до 97 кВт, а предприятию сэкономить сотни тысяч рублей в год только на электроэнергии.

Межремонтный пробег увеличился в несколько раз, соответственно уменьшены затраты связанные с ремонтом насоса.

Обеспечение надежной работы оборудования при минимизации затрат и сроков на техническое обслуживание и ремонт в условиях санкций

Маковей В.С. ООО «АНОД-ЦЕНТР», Москва

Кулдышев А.К. ООО «НПЦ «Анод», Нижний Новгород

Походяев С.Б. ООО «Анод-Теплообменный центр», Нижний Новгород

Организация многогранной деятельности службы главного механика невозможна без четкого определения целевых установок по основным направлениям жизненного цикла оборудования при единой стратегической направленности — обеспечение эффективного ведения производственного процесса посредством гарантировано безотказной работы оборудования на весь период принятого межремонтного пробега.

Процесс поддержания оборудования в работоспособном состоянии, а не просто проведение ремонтов и обслуживания в обозначенные сроки с минимальными затратами в новых условиях приобретает существенно иной смысл.

При этом на первый план выдвигаются проблемы всестороннего обеспечения проводимых мероприятий, планирование их подготовки и проведения.

Новая смысловая нагрузка процесса поддержания оборудования в рабочем состоянии обусловлена реализацией концепции модернизации отрасли в частности приоритетной ставкой на нероссийские технологии и как следствие оборудования.

Объективно состояние дел охарактеризовал Е.М. Примаков в своей работе. «Россия надежды и тревоги»:

«Торгово-промышленная палата провела социологическое исследование, результаты которого показали, что только 13% закупаемого в новых условиях оборудования соответствует характеристикам сегодняшнего и тем более завтрашнего дня. Просто-напросто покупали по дешевой цене все что уже устарело».

В создавшихся условиях процесс поддержания оборудования в работоспособном состоянии не может быть ограничен проведением технического обслуживания и ремонта без существенной модернизации.

Именно модернизация, а не импортозамещение и локализация производства устаревшего — является основой стратегией работы с дефектами и предпосылками к отказам.

Уповать на так называемый «обратный инжиниринг» в условиях отсутствия передовых технологий, которыми наши партнеры не спешат делиться, крайне опрометчиво – на существующем оборудовании в машиностроительной отрасли, мы не в состоянии воспроизвести даже устаревшие зарубежные аналоги.

Выход из создавшейся ситуации состоит в опоре на собственные российские прогрессивные технические решения, адоптированные к имеющемуся оборудованию и технологиям.

Именно такое оборудование должно быть положено в основу модернизации для ликвидации импортной зависимости и устранения заведомо некорректных технических предложений реализованных в последние годы в нефте и газопереработке.

Остановимся на отдельных мифах, о незаменимости и абсолютной зависимости наших заводов от импортных комплектующих, в части динамического и теплообменного оборудования.

Ответственно заявляем, что для группы компаний «АНОД» нет таких тепловых и динамических задач в отрасли, которые не могут быть решены, не прибегая к импорту.

В частности, Научно-производственный центр «АНОД» способен удовлетворить запросы по герметизации насосного и компрессорного оборудования любой сложности на основе собственных технических решений и производимого оборудования.

Сдерживающим фактором в этой области является достоверная постановка задачи, что не всегда возможно без разборки агрегата для определения линейных размеров рабочего пространства (рис. 1).

У нас нет необходимости что-либо копировать или воспроизводить, но без четкого знания параметров процесса предложить оборудование оптимальное для модернизации сложно.

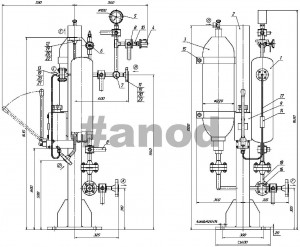

Характерным примером нерационального, надуманного и откровенно затратного решения задачи герметизации может служить применение Plan 53B (рис. 2) там где объективно достаточно Plan 53А.

Применение гидроаккумулятора мембранного типа, который кстати не производится в СНГ, влечет увеличение массы системы обеспечения работоспособности торцового уплотнения в два раза и требует насосной станции.

При этом стоимость гидроаккумулятора в четыре раза превышает стоимость собственно торцового уплотнения, а применить его предписано на насосном агрегате перекачивающем воду при температуре 36°С и давлением 15 атм. т.е. там где одинарного уплотнения вполне достаточно.

Примером рационального технического решения по модернизации насосных агрегатов считаем применение блоков подшипниковых уплотнительных (БПУ) (рис. 3) на основе подшипников скольжения.

Применение БПУ позволяет там, где это допустимо модернизировать герметичные насосы и насосы с электромагнитной муфтой, не прибегая к дорогостоящему восстановлению традиционно ненадежных узлов.

К сожалению, как активные пользователи подшипниковых узлов, вынуждены констатировать, что подшипники качения российского производства уступают по качеству зарубежным, особенно на нагруженных позициях – эта проблема также может быть решена посредством применения БПУ.

Существенная экономия денежных средств и времени на проведение ТО и Р может быть достигнута при тесном сотрудничестве конечных потребителей и производителей оборудования.

Любые альтернативные предложения требуют проработки, т.е. времени и здесь крайне важно организовать взаимодействие на ранней стадии формирования плана ремонтов для обеспечения всестороннего анализа дефектов и предпосылок к отказам. Наличие стратегии, глубоко продуманных планов ТО и Р существенно снижают сроки реализации проектов модернизации и риск отказов в работе оборудования.

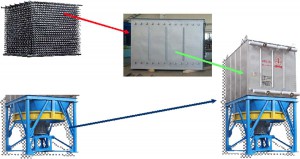

В качестве примера плодотворного сотрудничества можно привести модернизацию агрегатов воздушного охлаждения (АВО) любых производителей посредством применения секций на основе змеевиков малого радиуса гиба (ЗМРГ) (рис 4).

Своевременная и достоверная формализация тепловых задач позволила предложить варианты технических решений и оборудования на всю линейку АВО задействованных в технологическом процессе переработки углеводородов.

При этом сопоставление риска отказов и затрат на ремонт (см. модернизацию) позволили определить справедливую цену, а полученный эффект – окупит затраты.

Отдельного внимания заслуживают вопросы отечественных разработок и отсталости в технико-технологической области.

Разве не настораживает тот факт, что, несмотря некоторые позитивные сдвиги, Россия в целом уступает по объему финансирования науки Германии более чем в 2 раза, Японии – более чем в 4 раза, в 6 раз – Китаю, в 11 раз – Соединенным штатам? Если кто то считает, что задача решаема за счет внутренних затрат компаний, то он ошибается. На научно исследовательские и опытно-конструкторские разработки (НИОКР) наши компании тратят в 4 раза меньше, чем израильские и южнокорейские, в 3 с лишним раза меньше финских и японских.

Стоит заметить, что существующая законодательная база и корпоративные стандарты делают непреодолимыми экономические, юридические и организационные припоны для внедрения новых технических решений.

Отсутствие механизации внедрения и объективной оценки эффективности нововведений позволяют безбедно существовать и диктовать свои условия зарубежным производителям не прибегая к затратам, а тиражируя прошлое в России.

Дополнительные трудности создают наши законодатели, принимая в качестве законов и стандартов переводы совершенно неадаптированных документов зарубежного производства, которые к тому же в странах происхождения носят рекомендательный характер.

В качестве примера приведу Технический регламент Таможенного союза «О безопасности оборудования работающего под избыточным давлением» от 02 июля 2013 года. Следуя данному документу, все бачки системы запирания торцовых уплотнений могут быть отнесены к категории котлонадзорных. а это тысяча и более новых единиц для каждого завода.

Остается ждать предписаний и очередного роста затрат на техническое обслуживание и ремонт.

В заключение от имени группы компаний «АНОД» заверяю, что существующий на предприятиях потенциал и собственная сложившаяся научно-техническая школа позволяют решить любые задачи по ликвидации предпосылок к отказам на нефтеперерабатывающих и нефтехимических предприятиях и оптимизировать затраты на поддержание оборудования в работоспособном состоянии.

Нефтяные консольные насосы с блоками подшипниковыми уплотнительными (БПУ)

С каждым годом к насосам нефтехимических производств предъявляются все более высокие требования по безопасности и надежности. Однако на многих предприятиях отрасли еще находится большое количество насосов консольного типа, ресурс которых давно выработан, которые неоднократно подвергалось ремонту подшипниковых узлов, но вместе с этим имеют еще работоспособную проточную часть. В этой ситуации НПЦ «АНОД» предлагает модернизировать данные насосы, дать им фактически «вторую жизнь» при относительно невысоких материальных затратах.

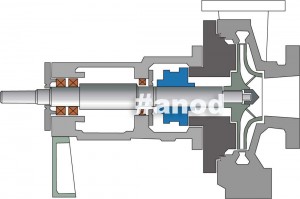

Модернизации могут быть подвержены практически любые консольные нефтяные насосы (рисунок 1), поскольку от исходного насоса остаются лишь спиральный отвод, который демонтировать с рамы и отсоединять от технологических трубопроводов вовсе не обязательно, крышка насоса и рабочее колесо.

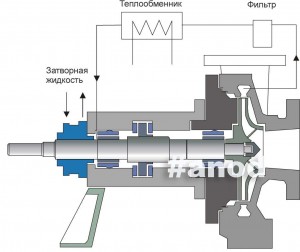

В зависимости от условий эксплуатации, химического состава и свойств перекачиваемой жидкости НПЦ «АНОД» разработал несколько конструктивных схем модернизации насосов. В основе всех схем лежит один принцип. Вместо подшипников качения, широко использующихся в насосостроении, применяются подшипники скольжения, долговечность и надежность которых значительно превосходит подшипники качения. Первая схема, изображенная на рисунке 2, наиболее простая – для насосов, перекачивающих чистые неагрессивные нефтепродукты с температурой, не превышающей 120ºС, имеющие хорошие смазывающие свойства, такие как бензины, минеральные масла, дизельное топливо.

Как видно из рисунка, опоры скольжения и упорный подшипник находятся в перекачиваемой среде. Приводной конец вала герметизируется двойным торцевым уплотнением или торцевым уплотнением тандем. В данном случае это серийные торцевые уплотнения НПЦ «АНОД» — уплотнения для нефтяных насосов УТД и УТТ соответственно.

Упорный подшипник, воспринимающий осевую нагрузку находится между значительно разнесенными опорными подшипниками. Расстояние между опорами (база вала) при такой схеме увеличивается практически вдвое по сравнению с традиционной конструкцией на подшипниках качения. Передний подшипник находится непосредственно около рабочего колеса, уменьшая консольный участок вала. Отношение длины консольного участка вала к величине базы при этом значительно уменьшается. Изгибающие усилия, действующие при работе насосе на вал снижаются.

В зависимости от конструкции насоса такая модернизация может потребовать доработки крышки насоса.

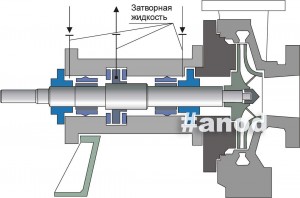

Вторая схема модернизации, изображенная на рисунке 3, применяется в тех случаях, когда перекачиваемая жидкость содержит большой объем механических частиц и нет возможности доработать крышку насоса.

Расположение опорных и упорных подшипников здесь такое же, главное отличие – компоновка торцевого уплотнения. Здесь не применяется классическое двойное торцевое уплотнение, имеющее две уплотнительные ступени, между которыми подается затворная жидкость под давлением, превышающим давление перекачиваемой жидкости. В нашем случае роль ступеней двойного торцевого уплотнения играют два одинарных торцевых уплотнения, герметизирующих подшипниковый блок с двух сторон. Подшипники размешены в камере образованной уплотнениями и корпусом, в которую и подается затворная жидкость. Такая схема обеспечивает стабильную работу подшипников скольжения на чистой среде.

Эта схема имеет и свой недостаток – увеличенную консоль (по сравнению с первой схемой), однако, она все же меньше, чем до модернизации.

Следующая схема (рисунок 4) применима к насосам, перекачивающим жидкости с температурой 200…450ºС. Отличие её от второй схемы лишь в том, что в сальниковую камеру насоса устанавливается теплообменник такой же конструкции, что и в двойных торцевых уплотнениях типа УТТХ и УТДХ. Данный теплообменник обладает достаточной эффективностью, чтобы снизить температуру в районе подшипникового блока до 70…80ºС. Такая температура уже приемлема для материала втулок подшипников, и резиновых колец.

Подшипники скольжения, разработанные в НПЦ «АНОД» имеют как традиционные, так и оригинальные элементы. Конструкция упорного подшипника позволяет ему воспринимать значительные усилия. Невращающаяся ступень упорного подшипника состоит из нескольких колодок опирающихся на металлическое основание. Колодки укладываются в сепаратор, обеспечивающий незначительное их свободное перемещение. Конструкция вспомогательной ступени, работающая лишь при пуске – остановке, значительно упрощенна. Вращающиеся элементы подшипника состоят из металлических дисков, установленных на ступице, которая крепится на валу насоса.

Опорный подшипник состоит из вращающейся и неподвижной втулки. Вращающаяся втулка закреплена на валу, а невращающаяся запрессована в корпусе подшипника. Корпус подшипника имеет кольцевой поясок для самоустановки.

Материалы, используемые в подшипниковом блоке, позволяют модернизировать насосы, перекачиваемые слабоагрессивные жидкости. Корпусные элементы подшипникового блока изготовлены из стали 20Х13, вращающиеся втулки подшипников и диски упорного подшипника из стали 95Х18. Ответные втулки опорных подшипников, вкладыши и накладки упорного подшипника изготовлены из композиционного графито — фторопластового материала.

Одним из пунктов модернизации насосов является создание вспомогательных систем. В первой схеме подшипники работают на перекачиваемой среде, в состав обслуживающей системы входят: фильтр и теплообменник. Конечно, можно значительно упростить систему и исключить эти элементы, но это возможно лишь в случае, когда перекачиваемая жидкость имеет температуру ниже 70ºС и содержание механических примесей меньше 1%.

Насосы, модернизированные по второй и третьей схеме, имеют обвязку двойного торцового уплотнения. Разница лишь в том, что затворная жидкость подается к каждому подшипнику отдельно, что позволяет обеспечить более эффективный отвод тепла от подшипниковых поверхностей и контроль их температурного состояния. В «горячих» асосах дополнительно установлена система охлаждения сальниковой камеры.

В заключение стоит отметить, что насосные агрегаты, оборудованные подшипниками скольжения, несомненно, имеют ряд преимуществ перед традиционными конструкциями. Это простота обслуживания, высокая надежность, повышенный ресурс. К тому же, такая модернизация – один из путей обновления парка насосного оборудования.

Установленный в ООО «Лукойл – Нижегороднефтеоргсинтез» модернизированный насос НК 65/35-70 на перекачке бензина имеет очень низкие значения виброскорости (в 3 раза меньше традиционных), низкий шум и температуру затворной жидкости на выходе из блока агрегата не более 40ºС, что позволяет долго и безупречно работать подшипниковым уздам и торцевым уплотнениям.

Обращаем внимание, что ООО НПЦ «АНОД» не только модернизирует старые насосы, но и выпускает новые консольные насосные агрегаты серии 5-АНГК с блоками подшипниковыми уплотнительными (БПУ), с проточными частями как отечественного, так и зарубежного производства.

Отзыв Славнефть ЯНОС о модернизации насоса НКВ600-320

Об эксплуатации БПУ.

В ответ на Ваш запрос сообщаю, что блок подшипниковый уплотнительный (БПУ), изготовленный ООО Научно-производственным центром «АНОД», смонтирован на центробежном консольном насосе марки НКВ 600/320 поз. Н-49 в качестве опорно-уплотнительного узла на установке АВТ-3 цеха № 1 ОАО «Славнефть-ЯНОС» в январе 2007 г. Рабочая среда — маз>т. Температура — 365° С. Давление на выходе — 20 кгс/см2.

С момента пуска насоса БПУ работает в штатном режиме:

- Т затв. жидкости — 48° С

- Р затв. жидкости — 7 кг/см2

- Затворная охлаждающая жидкость — диз. топливо

- Пропуски продукта, затворной жидкости — отсутствуют

Наработка с момента пуска составила 30265 часов. Остановки для включения резервных насосов осуществлялись в среднем 3 раза в год. За время работы БПУ замечаний не было, ремонтов не было. До установки БПУ насос сдавался в ремонт каждые 3…4 месяца по превышению уровня вибрации, который составлял не менее 9 мм/сек. В настоящее время вибрационное состояние насосного агрегата оценивается как допустимое.

Силовое равновесие конденсатных насосов КС 50-55, КС 50-110 и КС 80-155 с блоками БПУ

В составе предприятий энергетического и теплоэнергетического комплекса России и стран бывшего СССР часто встречаются насосы КС 50-55, КС 50-110 и

КС 80-155. Это семейство центробежных горизонтальных секционных насосов предназначено для перекачивания воды и водного конденсата в различных схемах теплосиловых и отопительных установок. Данный тип насосов производят несколько отечественных предприятий и предприятий ближнего зарубежья.

Основная проблема, возникающая при эксплуатации этих насосов, это малый межремонтный пробег. Причем после нескольких ремонтов, а на некоторых предприятиях количество ремонтов исчисляется десятками, насос попадает в состояние, когда его отремонтировать надолго невозможно. Причина этому целый комплекс качественных отрицательных изменений, произошедших с насосом. Прежде всего, в список причин входят: прогиб вала, износ посадочных мест подшипников, износ щелевых уплотнений, а, следовательно, и трудность точной центровки вала и деталей проточной части. Все это приводит к тому, что нарушается расчетное силовое воздействие на подшипниковые узлы, а силовые нагрузки многократно превышают нагрузки, заложенные конструктором. Штатный силовой узел насоса (с подшипниками качения) не создан для такого силового воздействия, начинается процесс его интенсивного разрушения. Следующий выход в ремонт становится вопросом времени. Обычные методы ремонта такой насос не восстанавливают в полной мере.

ООО НПЦ «АНОД» разработал и успешно применяет на практике решение указанной проблемы путем модернизации данного типа насосов с помощью установки БПУ (блока подшипникового уплотнительного). Первый этап модернизации — это восстановительные работы проточной части: заменяются изношенные детали, не поддающиеся восстановлению, зазоры щелевых уплотнений приводятся в норму, восстанавливаются диаметры дроссельных отверстий и посадочные поверхности корпусов. Целью первого этапа является создание силового уравновешенного состояния насоса.

Второй этап – это замена штатного силового узла на более мощный силовой узел БПУ. БПУ состоит из подшипников скольжения и торцового уплотнения. Смазка и охлаждение рабочих поверхностей БПУ осуществляется проливкой сторонним конденсатом. При одних и тех же габаритах несущая способность подшипника скольжения в несколько раз больше несущей способности подшипника качения. Кроме того, подшипники скольжения значительно лучше гасят вибрацию и при расчетных нагрузках эксплуатируются практически без износа.

Так, суть модернизации сводится к приведению насоса в силовое равновесие и одновременно установке более мощного силового узла. Данное компоновочное решение дает блестящие результаты. Надежность работы насоса повышается многократно. Примером может служить проведенная НПЦ «АНОД» модернизация наоса КС 80-155 на Тобольской ТЭЦ. Установка с модернизированным насосом находилась в эксплуатации с 2005 по 2009 год. Безремонтный период работы насоса составил более 40 000 часов.

Таким образом, можно уверенно сказать, что существует комплексная технология восстановления работоспособности насосов группы КС, не сводящаяся к простой замене изношенных частей. Технические решения, заложенные в основу модернизации, проводимой НПЦ «АНОД», затрагивают причинно-следственные изменения в схеме силовых нагрузок, действующих на насос, а не борются с их последствиями. Итогом усовершенствования насоса является многократное повышение надежности, улучшение герметичности насоса (исключен подсос воздуха и активная кислородная коррозия) и как следствие увеличение межремонтного периода. А этот фактор позволяет экономически окупить данную модернизацию за три – четыре года. Причем, принципы, заложенные в основу модернизации, универсальны и успешно использованы в проектах для других типов центробежных насосов применяемых в энергетике (КСВ 125-140, КСВ 320-160, КСВ 500-220, 2КОШ80-250).