На ранних этапах внедрения торцевых уплотнений, когда были подобраны антифрикционные трущиеся пары и утечки уплотняемой среды через них стали приемлемыми, вторичные уплотнения невращающихся конструктивных элементов выполнялись, в основном, из резины различных сортов и свойств. Шло время, совершенствовались применяемые материалы, область применения уплотнений становилась более обширной, росли требования по стойкости к воздействию высоких температур.

К настоящему времени в качестве вторичных уплотнений широкое распространение получили эластомеры. Это, как правило, кольца круглые в сечении, которые устанавливаются между совмещаемыми деталями для разделения сред: уплотняемой, затворной и атмосферой. Деформируясь между уплотняемыми поверхностями и оставляя возможность взаимного перемещения деталей, они обеспечивают надежное разделение сред. Использование колец из резины различных сортов и твердости, полимеров и комбинированных колец с оболочками из фторопласта и его модификаций, позволило уплотнять практически весь спектр производимых и перекачиваемых жидких продуктов. Доступность, относительная дешевизна, простота монтажа и ремонта стали основными факторами применения эластомеров в торцовых уплотнениях различных видов: одинарных, двойных, типа «тандем».

Уплотнения с эластомерами могли надежно работать без применения специальных систем до температур среды в районе размещения уплотнения 200-250ºС. Добиться надежного уплотнения рабочих сред в диапазоне температур от 250 до 400ºС, например, при переработке нефти и нефтепродуктов, оставалось сложной технической задачей.

Интересно рассмотреть, как задача преодоления температурного барьера решалась ведущими зарубежными фирмами и отечественными производителями, занятыми в сфере разработки и производства торцовых уплотнений.

Зарубежный опыт. Задача представлялась вполне конкретной и ясной — поскольку материал вторичных уплотнений не выдерживает высоких температур, надо создать другой, более термостойкий. И решение было найдено! В дело пошли материалы с использованием терморасширенного графита, сильфоны из нержавеющих сталей и спец. сплавов. Ведущими фирмами: Burgmann, John Crane, Flowserve и другими были разработаны и внедрены сильфонные уплотнения.

В чем их особенность. Подвижная в осевом направлении обойма уплотнения с эластомерами, несущая одно из антифрикционных колец уплотнительной пары, подпружиненная и уплотняемая с помощью кольца из эластомера, заменяется на сильфонный блок, представляющий собой металлический сильфон, с одного конца которого приварено металлическое кольцо с герметично заделанным в него антифрикционным кольцом, а с другого — приварена металлическая втулка под уплотнительное кольцо. Герметизация сопрягаемых деталей осуществляется с использованием уплотнительных колец из терморасширенного графита.

Для обеспечения правильного выбора уплотнений, систем обеспечения их работоспособности и сведений о сальниковых камерах насосов Американским Нефтяным Институтом (American Petroleum Institute) был разработан стандарт API 682, во многом облегчивший разработку и выбор уплотнений.

Отечественный опыт. Основным производителем торцовых уплотнений еще во времена существования СССР был «Нальчикский Машиностроительный завод». Разработанные и производимые им уплотнения показали приемлемые результаты при работе в области температур до 150-200ºС. Для обеспечения работоспособности уплотнений при температурах перекачиваемых сред до 400ºС был использован другой способ — охлаждение зоны установки уплотнения кольцевым холодильником вала. Однако, не обеспечив конкурентоспособных характеристик по утечкам среды через антифрикционную пару, дальнейшего развития такие уплотнения не получили, уступив лидерство сильфонным уплотнениям импортного производства.

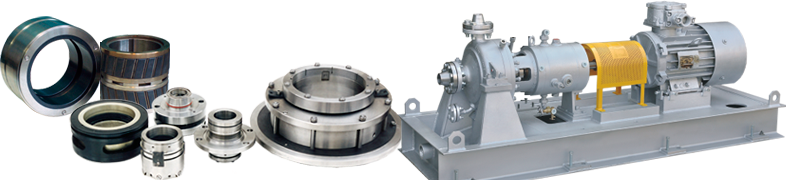

Ситуация изменилась с приходом на рынок в 1992 году отечественной компании ОАО НПЦ «АНОД». Специалисты фирмы, занимаясь с 1966г. разработкой торцовых уплотнений на высокие параметры для оборудования атомной энергетики и награжденные за их разработку в 1975г. правительственными наградами, спроектировали, изготовили и внедрили уплотнения с практически полным отсутствием утечки через антифрикционную пару. Серьезные изменения коснулись и конструкции холодильника. Он был выполнен двухходовым, с развитой поверхностью теплообмена и высокой турбулизацией рабочих сред. Располагаясь в сальниковой камере насоса в кольцевом пространстве между валом насоса и стенками камеры, холодильник ограничивает поступление тепла к уплотнению не только от корпуса насоса, но главное — через вал насоса. Решение оказалось настолько удачным, что сразу удалось обеспечить надежную работу уплотнений при температуре перекачиваемой среды до 400ºС. При этом не потребовалось замены резиновых колец на кольца из графлекса и терморасширенного графита. С 1996г. началось внедрение торцовых уплотнений с холодильниками.

Особенности эксплуатации высокотемпературных уплотнений с сильфонами.

Рассмотрим работу насосного агрегата, оснащенного сильфонным двухступенчатым торцовым уплотнением, например типа «тандем». Поток тепла от перекачиваемой высокотемпературной жидкости передается в окружающее пространство через корпус уплотнения, через сальниковую камеру насоса, через вал насоса и через затворную жидкость, циркулирующую через торцовое уплотнение. Какие же воздействия испытывают компоненты уплотнения и насоса?

Затворная жидкость. Находясь в узком зазоре между гильзой и сильфоном под давлением близком к атмосферному, отделенная от перекачиваемой жидкости металлическими диафрагмами сильфона толщиной около 0,2 мм, затворная жидкость интенсивно испаряется и конденсируется в напорной камере импеллера или проточной части канала с циркулирующей затворной жидкостью. Такое явление приводит к циклической вибрации сильфона, отложению на его внутренней поверхности сухого остатка затворной жидкости, потере функциональных свойств затворной жидкости. Интенсивный теплообмен через сильфон приводит к необходимости увеличения отвода тепла от затворной жидкости в холодильнике бачка с затворной жидкостью и необходимости более частой ее замены.

Подшипниковый узел. Поток тепла от перекачиваемой жидкости, распространяющийся по валу в подшипниковый узел, не встречает интенсивного отвода тепла со стороны затворной жидкости, так как она экранирована от вала гильзой и другими элементами уплотнения, что может привести к выходу из строя подшипникового узла. Для ликвидации теплового прострела и его последствий требуется выбирать насос с удаленной от уплотнения подшипниковой опорой, что приводит к нежелательному увеличению длины вала и как следствие усилению вибрации, либо усиливать охлаждение подшипников.

Сильфонный блок. Испытывает значительные нагрузки от циклических колебаний вызванных как нестабильными термодинамическими процессами затворной жидкости в нем, так и неперпендикулярностью плоскости вращения уплотнительных антифрикционных колец оси вала. Кроме того, сильфонный блок, выполняя роль пружин и герметизатора, должен оставаться эластичным под действием внешнего давления среды в сальниковой камере и обеспечивать требуемую прочность. Сочетание таких противоречивых требований ограничивает область применения однослойных сильфонов давлением до 2,0 МПа.

Уплотнение вала. Осуществляется с использованием колец из терморасширенного графита или подобных ему материалов, деформируемых в проточке гильзы с помощью нажимной втулки, фланцев и винтов. Необходимость использования термостойкого материала и такого способа установки его, вызвана высокой температурой вала в районе размещения уплотнения и малой эластичностью используемого материала.

Ремонт. Основной причиной ремонта уплотнений является потеря герметичности антифрикционной пары. Отличительной особенностью сильфонных уплотнений является то, что при выходе из строя любого из элементов: антифрикционного кольца, сильфона или уплотнительного кольца вторичного уплотнения – требуется переборка, чаще замена сильфонного блока (а это – объединенные в единый узел металлический сильфон, кольцо с герметично заделанным в него антифрикционным кольцом, втулка под уплотнительное кольцо) с тщательной установкой неподвижного антифрикционного кольца перпендикулярно оси вала. Обычно, допуск неперпендикулярности составляет не более 0,05 мм, достичь который в условиях эксплуатации проблематично.

Особенности эксплуатации высокотемпературных уплотнений с холодильником вала.

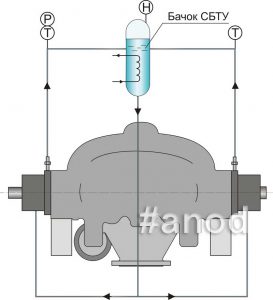

Холодильник вала торцового уплотнения является составной частью уплотнения, монтируется одновременно с уплотнением и располагается в сальниковой камере насоса соосно валу и сальниковой камере насоса. Холодильник является герметичной конструкцией, внутри которой организованы каналы для циркуляции охлаждающей жидкости. В зоне наибольшего теплового воздействия уплотняемой жидкости, в торцевой части холодильника, конструкцией предусматривается тепловой барьер. Располагаясь с минимальными зазорами, холодильник обеспечивает интенсивный отвод тепла как от корпуса сальниковой камеры, так и от вала насоса. Фланец уплотнения с каналами подвода — отвода охлаждающей жидкости в холодильник также является экраном, ограничивающим поток тепла к уплотнению. В результате принятых мер температура в месте расположения колец из резины или эластомеров в торцовых уплотнениях не превышает 100ºС. Что это дает?

Затворная жидкость. Не подвергается воздействию высоких температур, так как холодильник в 3-4 раза снижает максимальную температуру уплотняемой среды на границе раздела сред. Следовательно, не предъявляются повышенные требования к затворной жидкости, такие как: исключение вскипания, отсутствие термического разложения, сохранение «смазывающих» и антикоррозионных свойств.

Подшипниковый узел. Холодильник, установленный перед уплотнением, надежно исключает «прострел» тепла по валу, дополнительный подогрев подшипников и увеличение тепловой мощности системы их охлаждения.

Уплотнительный узел. Содержит антифрикционные кольца, совместно устанавливаемые в обоймы с резиновыми кольцами или кольцами из эластомера. Предварительное поджатие колец осуществляется цилиндрическими винтовыми пружинами. Все детали жестко не связаны между собой и, при необходимости, могут быть заменены раздельно.

Уплотнение вала. Осуществляется с помощью стандартных резиновых колец, реже, с использованием эластомеров, устанавливаемых в канавку гильзы уплотнения без использования дополнительных поджимающих устройств.

Ремонт. При выходе из строя любого из элементов уплотнения (антифрикционного кольца, эластичного кольца, пружины) может быть заменен только поврежденный элемент. Сокращению объема, сроков и стоимости ремонта способствует и то, что антифрикционные кольца, свободно устанавливаемые в обоймы, могут быть извлечены из них, притерты и вновь установлены на место.

Рассмотренные признаки и особенности уплотнений можно свести в сравнительную таблицу.

Таблица

| Признаки и свойства | Сильфонное уплотнение | Уплотнение с эластомерами | |

| 1. Возможность использования уплотнения

|

На высокотемпературных растворителях | Обеспечивается | Ограничивается стойкостью колец из эластомера |

| На высокотемпературных соединениях (углеводородных и др.) | Обеспечивается | Обеспечивается

|

|

| 2. Возможность восстановления в условиях эксплуатации | Ограниченно обеспечивается | Обеспечивается полностью | |

| 3. Количество тепла, передаваемого подшипникам насоса | Больше | Меньше | |

| 4. Стоимость ремонта | 60% — от стоимости уплотнения | 20% от стоимости уплотнения | |

| 5. Квалификация ремонтного персонала | Высокая | Обычная | |

| 6. Количество вторичных уплотнителей (колец) | Не менее 2-х | Не менее 4-х | |

| 7. Стабильность характеристик затворной жидкости | Низкая | Высокая | |

| 8. Температура корпуса уплотнения | Повышенная | Нормальная | |

| 9. Температурный прострел по валу | Имеет место | Отсутствует | |

| 10. Уплотнение по валу | Сложное | Простое | |

| 11.Размещение в затесненной сальниковой камере насоса | Обеспечивается | Затруднено | |

Применение сильфонных торцовых уплотнений целесообразно в случае, если затраты на ремонт уплотнений не являются лимитирующим фактором, при перекачке растворителей, когда применение эластомеров затруднено, в насосах с узкими сальниковыми камерами.

В торцовых уплотнениях с холодильниками вала и эластомерами реальнее создать лучшие условия для работы антифрикционной пары, а это и большая механическая прочность, меньшая температура среды в районе колец, лучшая стойкость колец во фторопластовых оболочках и композитных материалов с фторопластом, чем тонкостенного металлического сильфона. Исходя из этого, можно сделать вывод – замена торцовых уплотнений с эластомерами на сильфонные уплотнения не всегда обоснована и требует серьезного анализа.

Этот факт подтверждается высказываниями представителей ведущих фирм разработчиков уплотнений и отзывами эксплуатирующих организаций. Так, например, «Марийский нефтеперерабатывающий завод» установил на высокотемпературные насосы торцовые уплотнения с холодильниками вала взамен сильфонных уплотнений, с успехом эксплуатирует их, отмечая надежную и безотказную работу.

Как обстоят дела с производством сильфонных уплотнений?

Анализ производства уплотнений (например — DN60) в рамках одного предприятия показывает, что трудозатраты на производство сильфонных уплотнений на 20-25% меньше, чем уплотнений с холодильниками, но за счет высокой стоимости сильфонных блоков окончательная цена их на 50…55% больше чем уплотнений с холодильниками. Использование сильфонных блоков изготовленных в Китае, снижает цену уплотнения на 6…7%. При меньших диаметрах сильфонов разница в цене уменьшается.

С учетом вышеизложенного, принимая во внимание многолетний опыт проектирования торцовых уплотнений различных типов и особенности их эксплуатации, можно сделать вывод, что для уплотнения валов насосов, перекачивающих высокотемпературные среды, в дальнейшем найдут применение как торцовые уплотнения с холодильниками вала и эластомерами, так и сильфонные торцовые уплотнения.

При выборе торцовых уплотнений и систем, обеспечивающих их работоспособность, целесообразно обращаться к специалистам ведущих фирм, занимающихся разработкой уплотнений, которые с учетом многочисленных факторов помогут осуществить профессиональный выбор уплотнения.