Кулдышев А.К.-Главный конструктор НПЦ «АНОД»

Научно-производственный центр «АНОД» более 25-ти лет успешно занимается проектированием и изготовлением уплотнений валов, подшипниковых узлов центробежных машин. За эти годы выстроена школа проектирования, налажено изготовление серийных и единичных уплотнений и систем различной категории сложности. Выбраны надежные поставщики комплектующих изделий, отлажены механизмы взаимодействия с ними. Создана и функционирует система качества на предприятии, система контроля и испытаний создаваемых нами изделий. Налажена система сервисного обслуживания изделий.

За прошедшие годы выпущено около 1500 проектов уплотнений и уплотнительных систем. Накоплен богатый опыт работы с различными условиями работы уплотнений и уплотнительных систем, с различными производителями и потребителями насосного оборудования.

Все эти годы нам пришлось работать в условиях конкурентной борьбы не только с отечественными производителями, но и с ведущими мировыми производителями: Eagle-Burgmann, Jone Crane, Flowserve, Aesseal и др.

В первые годы работы организации основное внимание уделялось проектированию уплотнений взамен морально устаревших, неэффективных и не удовлетворяющих правилам безопасной эксплуатации оборудования уплотнений на отечественные насосы. В последние годы, по мере того как большинство предприятий нефтепереработки и нефтехимии были в основном оснащены уплотнительными системами, отвечающими современным требованиям безопасной эксплуатации, НПЦ «АНОД» все больше и больше проектирует и производит уплотнения для замены уплотнений зарубежных производителей в работающих и вновь поступающих импортных насосах, таких производителей как Sulzer, KSB, ClydeUnion и др.

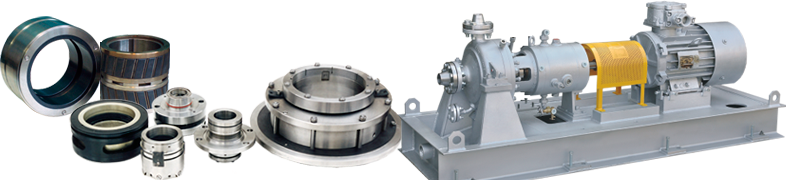

Фото.

Проанализировав проделанную за эти годы работу, мы пришли к следующим выводам:

1. Уплотнения зарубежных компаний зачастую имеют неоптимальную конструкцию ( имеет сложные, подчас неоправданные формы керамических или графитовых пар трения, большой набор мелких деталей, очень малые сечения резиновых прокладок, сложные , трудноизготавливаемые металлические детали) в результате чего ремонтный персонал предпочитает после выхода из строя все это поменять на новое, нежели ремонтировать. Восстановление требует больших материальных затрат.

2.Несмотря на имеющиеся стандарты API 610 и API 682, которые упорядочивают подходы к проектированию уплотнительных систем и присоединительных размеров насосов для установки уплотнений, предлагаемые насосы имеют огромное разнообразие по присоединительным размерам и, как следствие, огромную номенклатуру уплотнений.

3.Применение уплотнений разных фирм производителей несовершенно, так как разнообразие конструкций с различными вариантами на решение однотипной задачи приводит к огромной номенклатуре запасных частей и быстроизнашиваемых деталей, на поддержание которых требуется большие материальные затраты.

4. Не всегда оправдано применение громоздких уплотнительных систем с запредельной стоимостью. Примеры:

— применение 25-литровых сосудов с барьерной жидкостью для уплотнений на вал диаметром более 60мм по стандарту API682 не оправдано во многих случаях, когда отлично справляется сосуд емкостью10-12 литров.

— применение схемы обвязки по плану 53С стандарта API682 в тех случаях, когда с задачей легко справляется обвязка по плану 52 стандарта API682 , не оправдывает затраты.

5. Уплотнительные системы нашего производства ни в чем не уступает импортным аналогам, во многих случаях превосходя их как по техническим параметрам (по межремонтному пробегу , утечкам), так и по затратам на жизненный цикл. Пример: работа уплотнений марки УТТХ,УТДХ, подшипниково-уплотнительных блоков БПУ для горячих сред с температурой 360-380°С требует меньших затрат на жизненный цикл, чем сильфонные уплотнения.

6. Уплотнения НПЦ«АНОД» имеют очень развитую взаимозаменяемость, их применение потребует самых минимальных затрат на поддержание работоспособности в течение жизненного цикла .

7. Конструкции наших уплотнений отличает простота, абсолютная ремонтопригодность, возможность восстановления в кратчайшие сроки с минимумом затрат при использовании минимального количества запасных частей.

8. В НПЦ «АНОД» разработана и изготавливается линейка торцовых уплотнений в соответствии с камерами насосов по стандарту API610 и требованиями API 682.

9. Для поддержания эксплуатации и ремонтного персонала на крупных объектах налажена консультативная и сервисная поддержка близко расположенными сервисными центрами.

Еще одна тема привлекает внимание специалистов- это применение подшипниковых уплотнительных блоков при модернизации насосов импортного производства.

Подшипниковые уплотнительные блоки появились на свет с целью повышения межремонтного пробега подшипниковых и уплотнительных узлов. Ставилась задача уравнять межремонтный пробег подшипников и уплотнений и довести его до 30-40 тысяч часов. С этой задачей мы успешно справились. На сегодняшний день изготовлено и успешно эксплуатируется более 300 БПУ в различных условиях на 25 предприятиях нефтепереработки и нефтехимии. Общая наработка составляет более 8 миллионов часов.

БПУ представляет собой цилиндрический корпус, по концам которого установлены одинарные уплотнения, выполняющие функции контурной и атмосферной ступеней уплотнения типа «тандем» или двойного, в зависимости от решаемых задач. Между уплотнениями располагаются опорные и упорные подшипники скольжения, охлаждаемые и смазываемые затворной жидкостью . Материалы подшипников скольжения и пар трения уплотнений: карбид кремния, силицированный графит — обеспечивают надежную работу трущихся пар, в том числе и на загрязненных средах. Насосные агрегаты с блоками БПУ серии 5-АНГК могут обеспечить работу в широком диапазоне рабочих характеристик с расходами до 1200 м3/час и напором до 350 м.

БПУ решает проблему нефтяных консольных и двухопорных насосов, работающих в особо тяжелых условиях эксплуатации ( вязкие нефтепродукты, высокие температуры, нестабильные условия работы, химические активные продукты, невозможность изменения условий смазки и охлаждения).

Наработка на отказ составляет не менее 30000 часов, на фотографии представлены подшипниковые узлы насоса НК560/300 после 6 лет эксплуатации в среде — отбензиненная нефть с температурой 360ºС.

Как решить проблему ремонта насоса с магнитной муфтой, вышедшего из строя из-за повреждения муфты вследствие попадания механических частиц? Покупка новой магнитной муфты –это половина стоимости нового насоса, а где гарантия, что отремонтированный насос снова не выйдет из строя по той же причине. Замена приводной части насоса на блок БПУ гарантирует чистоту жидкости в подшипниковом узле, так как контурное уплотнение защищает подшипниковую полость от попадания механических частиц из проточной части . Повышается КПД насосного агрегата, так как в магнитной муфте теряется большая мощность. Ремонт вышедшего из строя контурного или атмосферного торцового уплотнения в подавляющем большинстве случаев заключается в замене пары трения и резиновых прокладок, что составляет очень малый процент от стоимости насоса.

На Сосногорском ГПЗ произведена модернизация насосного агрегата с магнитной муфтой фирмы HMD. Данный агрегат перекачивает смесь бензина с толуолом, при температурах 180°…260° С. В качестве опор вала ротора использовались подшипники скольжения со смазкой перекачиваемой средой, отбираемой из напорного патрубка насоса.

Без изменения габаритных размеров насоса произведена замена магнитного привода блоком подшипниково-уплотнительным 90БПУ2. В результате, существенно улучшились условия работы подшипников за счет использования автономного контура смазки и охлаждения. Исключённые потери, связанные с использованием магнитной муфты и рециркуляции части перекачиваемой среды на смазке подшипников, позволили снизить потребляемую мощность со 120 КВт до 97 КВт, а предприятию сэкономить сотни тысяч рублей в год только на электроэнергии.

Это не первая модернизация насосов с магнитной муфтой, проводимая ООО НПЦ «АНОД». На «Краснодарском НПЗ» в 2010 году на перекачке мазута с температурой 320°С модернизирован насос с магнитной муфтой фирмы HMD. В 2009 году на ОАО «Саянскхимпласт» на перекачке винилхлорида модернизирован насос с магнитной муфтой фирмы Klaus Union.

Фото.

Многие предприятия используют герметичные насосы для перекачивания токсичных, взрывопожароопасных жидкостей. ГОСТ Р 52743-2007 обязывает применять герметичные насосы при перекачке жидкостей категории IIС во взрывоопасных и пожароопасных зонах, в остальных случаях возможно применение насосов с двойными торцовыми уплотнениями или уплотнениями типа «тандем». При этом у герметичных насосов есть очевидные недостатки. Перекачиваемая среда не должна содержать твердых и волокнистых частиц, которые разрушают подшипники скольжения и защитные рубашки, забивают каналы охлаждения и изменяют баланс осевых сил, действующих на ротор. Герметичные насосы не допускают безаварийного прохождения режима с «прохватами», при сухом пуске и отсутствии жидкости в полости насоса, требуя при этом развитой системы автоматического контроля и управления. Ремонт герметичных насосов в условиях эксплуатации практически невозможен из-за его сложности и специфичности. КПД герметичных насосов меньше, чем у обычных.

На практике часто герметичные насосы применяются не всегда обоснованно, не просчитываются риски применения в конкретных производственных условиях, не учитывается экономическая целесообразность применения для конкретных сред. В результате такого применения насосы быстро выходят из строя, не отработав даже и четверти прописанного ресурса, а зачастую и считанные часы. В результате насос снят с эксплуатации, ремонт очень трудоемок и дорог, либо невозможен. Большое количество не отработавших ресурс насосов в результате хранится на ремонтных базах.

Специалисты ООО НПЦ «АНОД» разработали варианты модернизации тех герметичных насосов, которые неоправданно применены на предприятиях нефтепереработки и нефтехимии. Конструктивно модернизированный насос представляет собой гидравлическую часть имеющегося герметичного насоса с пристыкованным к ней блоком подшипниковым уплотнительным (БПУ), стойку с оборудованием системы обеспечения работоспособности блока и электропривод, собранные на единой раме. С помощью системы обеспечения и контроля ведется мониторинг за работой подшипниковых узлов, что позволяет предупредить их поломку, контроль герметичности контура затворной жидкости, исключающий утечки перекачиваемой среды в атмосферу.

Наконец, самый главный вывод:

НПЦ «АНОД» сегодня готов обеспечить предприятия нефтепереработки и нефтехимии современными уплотнительными системами с самыми высокими требованиями в соответствии с мировыми стандартами и производить эффективное импортозамещение сложного насосного оборудования зарубежного производства на насосное оборудование отечественного производства с применением передовых технологий.