На предприятии ООО НПЦ «АНОД» спроектированы и изготовлены двойные торцевые уплотнения 40УТД107 и 95УТД113 для перемешивающих аппаратов, уплотняемыми средами в которых являются смесовые продукты.

На предприятии ООО НПЦ «АНОД» спроектированы и изготовлены двойные торцевые уплотнения 40УТД107 и 95УТД113 для перемешивающих аппаратов, уплотняемыми средами в которых являются смесовые продукты.

В ООО НПЦ «АНОД» для нужд АО «Газпромнефть-Ноябрьскнефтегаз» для компрессора 193ГЦ1-330/4-17М126 (производитель ПАО «Сумское НПО им. М.В. Фрунзе») было сконструировано и изготовлено сухое газодинамическое уплотнение 130УТТС 00.00.

Технические характеристики уплотнения:

Тип уплотнения: тандемное, реверсивного вращения

Конструкция уплотнения соответствует РД №03/08 – 09 от 26.06.2018 «Типовые технические требования к газодинамическим уплотнениям центробежных компрессоров и систем, обеспечивающим их работоспособность». Уплотнение 130УТТС 00.00 имеет улучшенную конструкцию в плане удобства его сборки/разборки (не требуется дополнительных приспособлений), чего нельзя сказать об уплотнениях других производителей, в т.ч. иностранных. Для изготовления данного уплотнения применялись материалы и комплектующие российского производства, что соответствует курсу политики импортозамещения. В апреле 2020 г. после прохождения испытаний на динамическом стенде уплотнения 130УТТС были переданы Заказчику для дальнейшей эксплуатации.

Кулдышев А.К.-Главный конструктор НПЦ «АНОД»

Научно-производственный центр «АНОД» более 25-ти лет успешно занимается проектированием и изготовлением уплотнений валов, подшипниковых узлов центробежных машин. За эти годы выстроена школа проектирования, налажено изготовление серийных и единичных уплотнений и систем различной категории сложности. Выбраны надежные поставщики комплектующих изделий, отлажены механизмы взаимодействия с ними. Создана и функционирует система качества на предприятии, система контроля и испытаний создаваемых нами изделий. Налажена система сервисного обслуживания изделий.

За прошедшие годы выпущено около 1500 проектов уплотнений и уплотнительных систем. Накоплен богатый опыт работы с различными условиями работы уплотнений и уплотнительных систем, с различными производителями и потребителями насосного оборудования.

Все эти годы нам пришлось работать в условиях конкурентной борьбы не только с отечественными производителями, но и с ведущими мировыми производителями: Eagle-Burgmann, Jone Crane, Flowserve, Aesseal и др.

В первые годы работы организации основное внимание уделялось проектированию уплотнений взамен морально устаревших, неэффективных и не удовлетворяющих правилам безопасной эксплуатации оборудования уплотнений на отечественные насосы. В последние годы, по мере того как большинство предприятий нефтепереработки и нефтехимии были в основном оснащены уплотнительными системами, отвечающими современным требованиям безопасной эксплуатации, НПЦ «АНОД» все больше и больше проектирует и производит уплотнения для замены уплотнений зарубежных производителей в работающих и вновь поступающих импортных насосах, таких производителей как Sulzer, KSB, ClydeUnion и др.

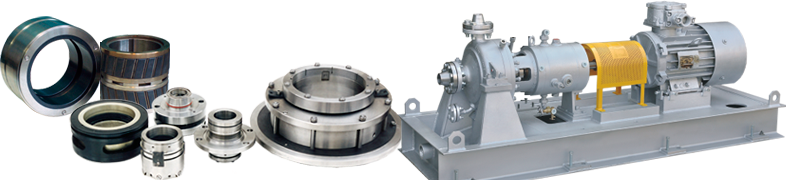

Фото.

Проанализировав проделанную за эти годы работу, мы пришли к следующим выводам:

1. Уплотнения зарубежных компаний зачастую имеют неоптимальную конструкцию ( имеет сложные, подчас неоправданные формы керамических или графитовых пар трения, большой набор мелких деталей, очень малые сечения резиновых прокладок, сложные , трудноизготавливаемые металлические детали) в результате чего ремонтный персонал предпочитает после выхода из строя все это поменять на новое, нежели ремонтировать. Восстановление требует больших материальных затрат.

2.Несмотря на имеющиеся стандарты API 610 и API 682, которые упорядочивают подходы к проектированию уплотнительных систем и присоединительных размеров насосов для установки уплотнений, предлагаемые насосы имеют огромное разнообразие по присоединительным размерам и, как следствие, огромную номенклатуру уплотнений.

3.Применение уплотнений разных фирм производителей несовершенно, так как разнообразие конструкций с различными вариантами на решение однотипной задачи приводит к огромной номенклатуре запасных частей и быстроизнашиваемых деталей, на поддержание которых требуется большие материальные затраты.

4. Не всегда оправдано применение громоздких уплотнительных систем с запредельной стоимостью. Примеры:

— применение 25-литровых сосудов с барьерной жидкостью для уплотнений на вал диаметром более 60мм по стандарту API682 не оправдано во многих случаях, когда отлично справляется сосуд емкостью10-12 литров.

— применение схемы обвязки по плану 53С стандарта API682 в тех случаях, когда с задачей легко справляется обвязка по плану 52 стандарта API682 , не оправдывает затраты.

5. Уплотнительные системы нашего производства ни в чем не уступает импортным аналогам, во многих случаях превосходя их как по техническим параметрам (по межремонтному пробегу , утечкам), так и по затратам на жизненный цикл. Пример: работа уплотнений марки УТТХ,УТДХ, подшипниково-уплотнительных блоков БПУ для горячих сред с температурой 360-380°С требует меньших затрат на жизненный цикл, чем сильфонные уплотнения.

6. Уплотнения НПЦ«АНОД» имеют очень развитую взаимозаменяемость, их применение потребует самых минимальных затрат на поддержание работоспособности в течение жизненного цикла .

7. Конструкции наших уплотнений отличает простота, абсолютная ремонтопригодность, возможность восстановления в кратчайшие сроки с минимумом затрат при использовании минимального количества запасных частей.

8. В НПЦ «АНОД» разработана и изготавливается линейка торцовых уплотнений в соответствии с камерами насосов по стандарту API610 и требованиями API 682.

9. Для поддержания эксплуатации и ремонтного персонала на крупных объектах налажена консультативная и сервисная поддержка близко расположенными сервисными центрами.

Еще одна тема привлекает внимание специалистов- это применение подшипниковых уплотнительных блоков при модернизации насосов импортного производства.

Подшипниковые уплотнительные блоки появились на свет с целью повышения межремонтного пробега подшипниковых и уплотнительных узлов. Ставилась задача уравнять межремонтный пробег подшипников и уплотнений и довести его до 30-40 тысяч часов. С этой задачей мы успешно справились. На сегодняшний день изготовлено и успешно эксплуатируется более 300 БПУ в различных условиях на 25 предприятиях нефтепереработки и нефтехимии. Общая наработка составляет более 8 миллионов часов.

БПУ представляет собой цилиндрический корпус, по концам которого установлены одинарные уплотнения, выполняющие функции контурной и атмосферной ступеней уплотнения типа «тандем» или двойного, в зависимости от решаемых задач. Между уплотнениями располагаются опорные и упорные подшипники скольжения, охлаждаемые и смазываемые затворной жидкостью . Материалы подшипников скольжения и пар трения уплотнений: карбид кремния, силицированный графит — обеспечивают надежную работу трущихся пар, в том числе и на загрязненных средах. Насосные агрегаты с блоками БПУ серии 5-АНГК могут обеспечить работу в широком диапазоне рабочих характеристик с расходами до 1200 м3/час и напором до 350 м.

БПУ решает проблему нефтяных консольных и двухопорных насосов, работающих в особо тяжелых условиях эксплуатации ( вязкие нефтепродукты, высокие температуры, нестабильные условия работы, химические активные продукты, невозможность изменения условий смазки и охлаждения).

Наработка на отказ составляет не менее 30000 часов, на фотографии представлены подшипниковые узлы насоса НК560/300 после 6 лет эксплуатации в среде — отбензиненная нефть с температурой 360ºС.

Как решить проблему ремонта насоса с магнитной муфтой, вышедшего из строя из-за повреждения муфты вследствие попадания механических частиц? Покупка новой магнитной муфты –это половина стоимости нового насоса, а где гарантия, что отремонтированный насос снова не выйдет из строя по той же причине. Замена приводной части насоса на блок БПУ гарантирует чистоту жидкости в подшипниковом узле, так как контурное уплотнение защищает подшипниковую полость от попадания механических частиц из проточной части . Повышается КПД насосного агрегата, так как в магнитной муфте теряется большая мощность. Ремонт вышедшего из строя контурного или атмосферного торцового уплотнения в подавляющем большинстве случаев заключается в замене пары трения и резиновых прокладок, что составляет очень малый процент от стоимости насоса.

На Сосногорском ГПЗ произведена модернизация насосного агрегата с магнитной муфтой фирмы HMD. Данный агрегат перекачивает смесь бензина с толуолом, при температурах 180°…260° С. В качестве опор вала ротора использовались подшипники скольжения со смазкой перекачиваемой средой, отбираемой из напорного патрубка насоса.

Без изменения габаритных размеров насоса произведена замена магнитного привода блоком подшипниково-уплотнительным 90БПУ2. В результате, существенно улучшились условия работы подшипников за счет использования автономного контура смазки и охлаждения. Исключённые потери, связанные с использованием магнитной муфты и рециркуляции части перекачиваемой среды на смазке подшипников, позволили снизить потребляемую мощность со 120 КВт до 97 КВт, а предприятию сэкономить сотни тысяч рублей в год только на электроэнергии.

Это не первая модернизация насосов с магнитной муфтой, проводимая ООО НПЦ «АНОД». На «Краснодарском НПЗ» в 2010 году на перекачке мазута с температурой 320°С модернизирован насос с магнитной муфтой фирмы HMD. В 2009 году на ОАО «Саянскхимпласт» на перекачке винилхлорида модернизирован насос с магнитной муфтой фирмы Klaus Union.

Фото.

Многие предприятия используют герметичные насосы для перекачивания токсичных, взрывопожароопасных жидкостей. ГОСТ Р 52743-2007 обязывает применять герметичные насосы при перекачке жидкостей категории IIС во взрывоопасных и пожароопасных зонах, в остальных случаях возможно применение насосов с двойными торцовыми уплотнениями или уплотнениями типа «тандем». При этом у герметичных насосов есть очевидные недостатки. Перекачиваемая среда не должна содержать твердых и волокнистых частиц, которые разрушают подшипники скольжения и защитные рубашки, забивают каналы охлаждения и изменяют баланс осевых сил, действующих на ротор. Герметичные насосы не допускают безаварийного прохождения режима с «прохватами», при сухом пуске и отсутствии жидкости в полости насоса, требуя при этом развитой системы автоматического контроля и управления. Ремонт герметичных насосов в условиях эксплуатации практически невозможен из-за его сложности и специфичности. КПД герметичных насосов меньше, чем у обычных.

На практике часто герметичные насосы применяются не всегда обоснованно, не просчитываются риски применения в конкретных производственных условиях, не учитывается экономическая целесообразность применения для конкретных сред. В результате такого применения насосы быстро выходят из строя, не отработав даже и четверти прописанного ресурса, а зачастую и считанные часы. В результате насос снят с эксплуатации, ремонт очень трудоемок и дорог, либо невозможен. Большое количество не отработавших ресурс насосов в результате хранится на ремонтных базах.

Специалисты ООО НПЦ «АНОД» разработали варианты модернизации тех герметичных насосов, которые неоправданно применены на предприятиях нефтепереработки и нефтехимии. Конструктивно модернизированный насос представляет собой гидравлическую часть имеющегося герметичного насоса с пристыкованным к ней блоком подшипниковым уплотнительным (БПУ), стойку с оборудованием системы обеспечения работоспособности блока и электропривод, собранные на единой раме. С помощью системы обеспечения и контроля ведется мониторинг за работой подшипниковых узлов, что позволяет предупредить их поломку, контроль герметичности контура затворной жидкости, исключающий утечки перекачиваемой среды в атмосферу.

Наконец, самый главный вывод:

НПЦ «АНОД» сегодня готов обеспечить предприятия нефтепереработки и нефтехимии современными уплотнительными системами с самыми высокими требованиями в соответствии с мировыми стандартами и производить эффективное импортозамещение сложного насосного оборудования зарубежного производства на насосное оборудование отечественного производства с применением передовых технологий.

Кулдышев Александр Константинович

Главный конструктор ООО НПЦ «АНОД»

В 2010 году вступил в силу Федеральный закон 385-ФЗ«О внесении изменений в Федеральный закон «О техническом регулировании», который допускает применение зарубежных стандартов, а значит и стандартов API, для подтверждения соответствия требованиям, установленным нормами промышленной безопасности. Этот закон открыл прямую дорогу к более полному и официальному признанию этих стандартов в России. В связи с внедрением в нефтепереработке и нефтехимии проектов иностранных лицензиаров все чаще звучат требования поставки оборудования на предприятия России в соответствие со стандартами АPI. Российские производители стали испытывать проблемы с подтверждением соответствия требованиям, несмотря на сопоставимые, а порой и лучшие характеристики оборудования. Это связано с тем, что требования американских стандартов адаптированы под специфику американского нефтяного бизнеса.

Для улучшения ситуации в России стали разрабатывать и внедрять государственные стандарты на основе международных стандартов. Часто эта работа выполняется формально, без учета предыдущего опыта и требований отечественной промышленности, иногда прямой машинный перевод с международного стандарта, что негативно отражается на работе отечественных предприятий и приводит к прямым потерям.

В 2014 году это коснулось и нашей продукции. С ноября 2014 года введен в действие ГОСТ 32600-2013 «Насосы. Уплотнительные системы вала для центробежных и роторных насосов», который является модифицированной копией стандарта ISO 21048 – 2004 (API 682). Неудивительно, что он содержит рекомендации по применению и устанавливает требования к уплотнительным системам, на основе собственного опыта зарубежных компаний. В нем отсутствуют разработки наших отечественных специалистов, в том числе и те, которые зарекомендовали себя в условиях реальной эксплуатации в течение нескольких десятилетий как высоконадежные, экономичные, имеющие право на жизнь по причине высокой эффективности их применения.

В частности, для высокотемпературных сред свыше 176ºС ГОСТ32600-2013 устанавливает применение уплотнений со сварным металлическим сильфоном. Однако, еще задолго до появления указанного ГОСТа, в СССР, а потом и в России в течение многих лет с великолепным результатом применяются на предприятиях нефтепереработки торцовые уплотнения со встроенным холодильником для горячих сред с температурой продукта до

400ºС, позволяющие использовать в качестве вторичных уплотнений эластомеры. Указанные уплотнения прошли все этапы внедрения, приняты в начале 90-х годов Ростехнадзором и рекомендованы к применению. За долгие годы применения тысяч уплотнений почти на всех предприятиях нефтехимии и нефтепереработки зарекомендовали себя как оборудование, отвечающее требованиям высокой степени надежности при минимальных затратах на герметизацию. Наличие встроенного холодильника снижает температуру в районе уплотнения до приемлемых значений для использования в качестве вторичных уплотнений резиновых колец, помимо этого способствует уменьшению тепловой нагрузки на подшипниковый узел, что положительно сказывается на ресурсе подшипников насосов. Более надежного и экономичного подхода к решению задачи герметизации валов «горячих» насосов в нефтепереработке и нефтехимии еще не создано.

Данный вывод доказывает также более, чем 15-летняя практика эксплуатации горячих насосов с блоками БПУ, где используется тот же принцип герметизации вала, что и в торцовых уплотнениях со встроенным холодильником.

В существующей редакции ГОСТ 32600-2013, где учтен только опыт зарубежных компаний, отсутствуют торцовые уплотнения со встроенным холодильником для высоких температур. И это трактуется некоторыми компаниями как запрет на их применение. В стандарте рекомендовано использовать для горячих сред с температурой выше 176°С сильфонные уплотнения, В связи с этим хочу остановиться на некоторых особенностях применения сильфонных уплотнений.

Показатели надежности сильфонных уплотнений работы, по сравнению с уплотнениями со встроенным холодильником, значительно ниже. Обусловлено это наличием негативных факторов, влияющих на долговечность, в частности: закоксовываемостью сильфонов в средах с высокой вязкостью, с содержанием абразивных частиц, в полимеризующихся средах, высокой тепловой напряженностью элементов торцового уплотнения, приводящей к выходу из строя сильфонного блока и, как следствие, использованию огромного количества дорогостоящего ЗИП. Затраты на поддержание в работе сильфонных уплотнений в разы превышают затраты при использовании уплотнений со встроенным холодильником.

В указанном выше стандарте подробно описаны требования и рекомендации к элементам уплотнений и вспомогательных систем по материальному исполнению, выбору размеров и толщин конструктивных элементов, сварке и контролю сварных швов, методов испытаний. Однако, к самому сильфону требований по контролю деталей, выполнению сварных швов, последующему контролю – ни слова! Дословно : «6.1.6.10.1 Сварка трубопроводов, деталей, работающих под давлением, вращающихся частей оборудования и других высоконапряженных деталей, а также любые ремонтные сварочные работы и сварные соединения разнородных металлов должны выполняться и проходить проверку в соответствие с процедурами, предусмотренными ЕN287 и EN288 или ASME IX. Данное требование не распространяется на металлические сильфоны, используемые в торцовом уплотнении с бесконтактным вторичным уплотнением, поскольку они изготовлены с использованием специального технологического процесса сварки, который не подпадает под общие правила сварки или отраслевые стандарты.»

И такой подход к надежности самого нагруженного узла, работающему в экстремальных условиях под большим перепадом давления, большим перепадом температур, воздействием знакопеременных нагрузок, в условиях движения в жидкости, содержащей твердые механические частицы.

Причина отсутствия требований к контролю в стандарте одна – зарубежные предприятия не хотят делится технологией изготовления и контроля сварных сильфонов даже с Американским нефтяным институтом и другими международными органами стандартизации. Тогда возникает вопрос: с какими же требованиями изготавливают эти изделия многочисленные производители различных стран, в том числе и некоторые наши так называемые производители?

Здесь напрашиваются 2 вывода. 1.Не отразится ли это на появлении на наших предприятиях нефтепереработки и нефтехимии поставщиков, предлагающих заведомо негодные сильфоны, не имеющих достаточной подготовленности процесса изготовления и контроля, поскольку нет никаких правил? 2. Для изготовления и широкого применения сварных сильфонов на опасных производствах, какими являются предприятия нефтепереработки и нефтехимии, необходимо прежде всего разработать регламентирующие нормативные документы по контролю за изготовлением и испытанием таких узлов.

Для решения тепловой задачи применения сильфонных уплотнений при высоких температурах ГОСТ 32600-2013 предписывает применять сосуд-резервуар затворной жидкости из нержавеющей стали объемом не менее 20 литров при диаметре уплотняемого вала более 60 мм..

Та же тепловая задача в случае применения уплотнений с внутренним холодильником решается применением сосуда-резервуара объемом не более 10 литров.

И в том и в другом случае сосуд-резервуар является сосудом, работающим под давлением. Однако, в первом случае сосуд по показателю PV подлежит регистрации в органах Ростехнадзора, а во втором – нет.

Применение только сильфонных уплотнений увеличивает зависимость предприятий России от импорта, поскольку промышленного производства сварных сильфонов требуемого ассортимента в России нет. Основными производителями металлических сильфонов являются предприятия США, Западной Европы, Китая, изготавливающие их по собственной специальной технологии. Отдельные попытки производить сильфоны в нашей стране не имеют успеха из-за отсутствия специализированного производства широкой номенклатуры сильфонов, экономической целесообразностью.

Таким образом, игнорируя многолетний положительный опыт отечественных производителей уплотнительной техники, ГОСТ 32600-2013, в основе которого лежит только зарубежный опыт, порождает ничем не оправданные экономические издержки отечественных предприятий нефтепереработки и нефтехимии, увеличивает зависимость от импорта.

Указанной ситуацией не преминули воспользоваться некоторые поставщики, которые в угоду собственной выгоды буквально навязывают потребителям, где надо и не надо, сильфонные уплотнения. Применение сильфонов с точки зрения бизнеса — хорошо, растут фонды, растет капитализация всех участников этого «увлекательного» процесса, но с точки зрения инженерного, рационального подхода использования средств – это безумие. По меткому выражению одного коллеги «нефтеперерабатывающие заводы стали перерабатывать не нефть, а торцы». Некоторые нефтеперерабатывающие компании разработали регламенты на применение торцовых уплотнений для высокотемпературных сред, основной смысл которых состоит в применении сильфонных уплотнений так как рекомендует ГОСТ 32600-2013. Это приводит к повышению затрат на приобретение и поддержание работоспособности сильфонных уплотнений в несколько раз выше по сравнению с затратами на поддержании работы торцовых уплотнений, в конструкции которых используется встроенный холодильник..

Предложение в решение совещания главных механиков нефтеперерабатывающих и нефтехимических предприятий. Совещание отмечает отсутствие в действующей редакции ГОСТ 32600-2013 «Насосы. Уплотнительные системы вала для центробежных и роторных насосов» указаний на применение разработок российских компаний, использование которых разрешено Ростехнадзором России и безопасная работа которых доказана многолетним опытом эксплуатации. Совещание рекомендует внести в новую редакцию указанного стандарта указание на применение торцовых уплотнений со встроенным холодильником, используемых наряду с сильфонными уплотнениями для перекачки горячих сред с температурой до 400ºС.ПРОДУКЦИЯ

ПОДТВЕРЖДЕНИЕ

Выдано обществу с ограниченной ответственностью Научно-производственный центр «АНОД», находящемуся по адресу 603003,

г.Нижний Новгород, ул.Свободы, д.63

в том, что данное юридическое лицо имеет право осуществлять деятельность в

период нерабочих дней, установленных Указом Президента Российской

Федерации от 25 марта 2020 г. 206 «Об объявлении в Российской Федерации

нерабочих дней», а также в период действия режима повышенной готовности,

введенного Указом Губернатора Нижегородской области от 13 марта 2020 г.

27.

На предприятии ООО НПЦ «АНОД» разработан блок подшипниковый уплотнительный 84БПУ 00.00, на подшипниках скольжения для одноступенчатого, вертикального, полупогружного насоса подачи оборотной воды ЕО 10-300 GS4 LB5B производства Emile Egger&Cie SA, Индия