В составе предприятий энергетического и теплоэнергетического комплекса России и стран бывшего СССР часто встречаются насосы КС 50-55, КС 50-110 и

КС 80-155. Это семейство центробежных горизонтальных секционных насосов предназначено для перекачивания воды и водного конденсата в различных схемах теплосиловых и отопительных установок. Данный тип насосов производят несколько отечественных предприятий и предприятий ближнего зарубежья.

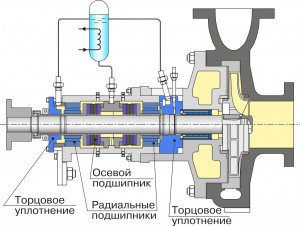

Основная проблема, возникающая при эксплуатации этих насосов, это малый межремонтный пробег. Причем после нескольких ремонтов, а на некоторых предприятиях количество ремонтов исчисляется десятками, насос попадает в состояние, когда его отремонтировать надолго невозможно. Причина этому целый комплекс качественных отрицательных изменений, произошедших с насосом. Прежде всего, в список причин входят: прогиб вала, износ посадочных мест подшипников, износ щелевых уплотнений, а, следовательно, и трудность точной центровки вала и деталей проточной части. Все это приводит к тому, что нарушается расчетное силовое воздействие на подшипниковые узлы, а силовые нагрузки многократно превышают нагрузки, заложенные конструктором. Штатный силовой узел насоса (с подшипниками качения) не создан для такого силового воздействия, начинается процесс его интенсивного разрушения. Следующий выход в ремонт становится вопросом времени. Обычные методы ремонта такой насос не восстанавливают в полной мере.

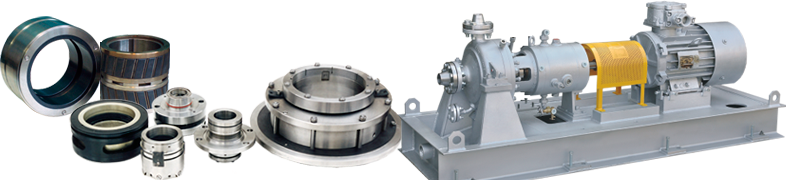

Модернизированный насос КС 80-155 с применением БПУ (блока подшипникового уплотнительного)

ООО НПЦ «АНОД» разработал и успешно применяет на практике решение указанной проблемы путем модернизации данного типа насосов с помощью установки БПУ (блока подшипникового уплотнительного). Первый этап модернизации — это восстановительные работы проточной части: заменяются изношенные детали, не поддающиеся восстановлению, зазоры щелевых уплотнений приводятся в норму, восстанавливаются диаметры дроссельных отверстий и посадочные поверхности корпусов. Целью первого этапа является создание силового уравновешенного состояния насоса.

Второй этап – это замена штатного силового узла на более мощный силовой узел БПУ. БПУ состоит из подшипников скольжения и торцового уплотнения. Смазка и охлаждение рабочих поверхностей БПУ осуществляется проливкой сторонним конденсатом. При одних и тех же габаритах несущая способность подшипника скольжения в несколько раз больше несущей способности подшипника качения. Кроме того, подшипники скольжения значительно лучше гасят вибрацию и при расчетных нагрузках эксплуатируются практически без износа.

Так, суть модернизации сводится к приведению насоса в силовое равновесие и одновременно установке более мощного силового узла. Данное компоновочное решение дает блестящие результаты. Надежность работы насоса повышается многократно. Примером может служить проведенная НПЦ «АНОД» модернизация наоса КС 80-155 на Тобольской ТЭЦ. Установка с модернизированным насосом находилась в эксплуатации с 2005 по 2009 год. Безремонтный период работы насоса составил более 40 000 часов.

Таким образом, можно уверенно сказать, что существует комплексная технология восстановления работоспособности насосов группы КС, не сводящаяся к простой замене изношенных частей. Технические решения, заложенные в основу модернизации, проводимой НПЦ «АНОД», затрагивают причинно-следственные изменения в схеме силовых нагрузок, действующих на насос, а не борются с их последствиями. Итогом усовершенствования насоса является многократное повышение надежности, улучшение герметичности насоса (исключен подсос воздуха и активная кислородная коррозия) и как следствие увеличение межремонтного периода. А этот фактор позволяет экономически окупить данную модернизацию за три – четыре года. Причем, принципы, заложенные в основу модернизации, универсальны и успешно использованы в проектах для других типов центробежных насосов применяемых в энергетике (КСВ 125-140, КСВ 320-160, КСВ 500-220, 2КОШ80-250).